新能源产业爆发式增长带动锂资源需求激增,青海作为我国盐湖锂资源核心产区,储量占全国80%以上,但受高镁锂比(部分盐湖达1000:1以上)、低锂浓度、冬季低温(最低-30℃)等先天特性制约,传统提锂工艺普遍存在锂回收率不足80%、能耗高、设备易结晶堵塞、环保达标压力大等痛点,部分企业冬季减产达15%,严重制约行业规模化、高质量发展。青海锂业为突破产能瓶颈、提升产品竞争力,亟需高效、节能、耐低温、适配盐湖卤水特性的提锂设备与技术方案,最终选择与江苏正分合作,采用其定制化混合澄清槽,构建高效盐湖提锂生产线,破解行业核心痛点,实现锂资源高效回收与低碳生产,为国内盐湖提锂行业提供可复制、可推广的实践案例。

一、行业背景与青海锂业核心痛点

(一)盐湖提锂行业现状与发展瓶颈

锂作为新能源汽车、储能设备、电子产品的核心战略资源,全球需求持续攀升,而盐湖提锂因资源储量大、生产成本低于锂辉石提锂(约低30%-40%),成为我国锂资源供给的核心路径。我国盐湖锂资源主要集中于青海柴达木盆地,涵盖察尔汗、东台吉乃尔等多个核心盐湖,但多数盐湖卤水存在“高镁锂比、低锂浓度、高杂质含量”的典型特征,给锂资源分离提纯带来巨大挑战。

目前国内盐湖提锂主流工艺以沉淀法、传统萃取法为主,普遍存在三大核心瓶颈:一是镁锂分离不彻底,传统设备难以实现低浓度锂与高浓度镁的高效分离,导致锂回收率偏低,资源浪费严重;二是适配性差,青海冬季严寒天气易导致设备结晶堵塞、运行稳定性下降,多数企业面临冬季减产难题;三是环保与能耗压力大,传统工艺药剂用量大、废水排放量高,能耗远超行业平均水平,不符合“双碳”目标与环保政策要求,行业亟需技术升级突破瓶颈。

(二)青海锂业自身生产痛点

青海锂业作为当地盐湖提锂骨干企业,主营盐湖卤水开采、锂盐(碳酸锂、氢氧化锂)生产与销售,原有生产线采用传统萃取槽进行镁锂分离,随着产能扩张与环保标准提升,逐渐暴露出诸多难以解决的痛点,严重影响企业可持续发展:

1. 锂回收率偏低:原有设备针对高镁锂比卤水(镁锂比800:1-1000:1)的分离效果不佳,锂回收率仅维持在75%-78%,大量锂资源随萃余液流失,每年损失巨额产能;

2. 设备运行不稳定:冬季低温环境下,卤水易在设备内部结晶,导致搅拌装置卡滞、溢流堰堵塞,设备连续运行时间不足200天,冬季减产幅度达12%-15%,维护成本年均增加超300万元;

3. 能耗与环保压力突出:传统萃取槽搅拌能耗高,单位卤水处理能耗达22kW·h/m³,且萃取过程中破乳剂用量大,萃余液COD含量偏高,环保处理成本高,难以适配最新环保排放标准;

4. 规模化适配不足:原有设备单套处理量小,难以匹配企业万吨级锂盐产能扩张需求,且设备兼容性差,无法与现有预处理、反萃、沉锂工序高效衔接,制约产能释放。

二、技术需求分析:青海锂业的核心诉求的

结合行业发展趋势与企业自身痛点,青海锂业明确了盐湖提锂设备与技术的核心需求,聚焦“高效分离、稳定运行、节能环保、规模化适配”四大方向,具体诉求如下:

1. 破解高镁锂比分离难题:需适配镁锂比500:1-1000:1的盐湖卤水,实现锂与镁、钠等杂质的高效分离,将锂回收率提升至90%以上,减少资源浪费;

2. 适配青海冬季低温工况:设备需具备耐低温性能,可在-30℃至50℃环境下稳定运行,解决低温结晶堵塞问题,确保全年连续运行时间不低于300天,消除冬季减产隐患;

3. 降低能耗与环保投入:优化设备结构与运行参数,将单位卤水处理能耗降至15kW·h/m³以下,减少破乳剂、萃取剂用量,降低萃余液处理成本,实现环保达标排放;

4. 适配规模化产能扩张:单套设备处理量需满足万吨级锂盐生产需求,可与企业现有预处理、反萃、沉锂工序无缝衔接,无需大规模改造原有生产线,控制升级成本;

5. 易维护、低成本运维:设备结构简洁,故障率低,维护流程便捷,可降低运维人员工作量与维护成本,提升生产线整体运营效率。

三、合作方案:江苏正分混合澄清槽定制化适配与应用

(一)合作背景:江苏正分的技术优势与行业积累

江苏正分作为专业从事化工连续化设备研发、设计、生产及销售的高科技企业,深耕湿法冶金、新能源领域多年,拥有完善的混合澄清槽研发、生产与服务体系,其混合澄清槽设备在液-液萃取分离领域具备核心技术优势,已在盐湖提锂、废旧电池回收锂等多个项目中实现规模化应用,积累了丰富的行业经验。

针对青海盐湖提锂的特殊工况,江苏正分已形成定制化混合澄清槽解决方案,可精准适配高镁锂比、低锂浓度、低温环境等核心痛点,且设备具备处理量大、能耗低、运行稳定、易维护等特点,与青海锂业的核心需求高度契合,最终双方达成深度合作,由江苏正分为青海锂业提供定制化混合澄清槽设备及全流程技术服务。

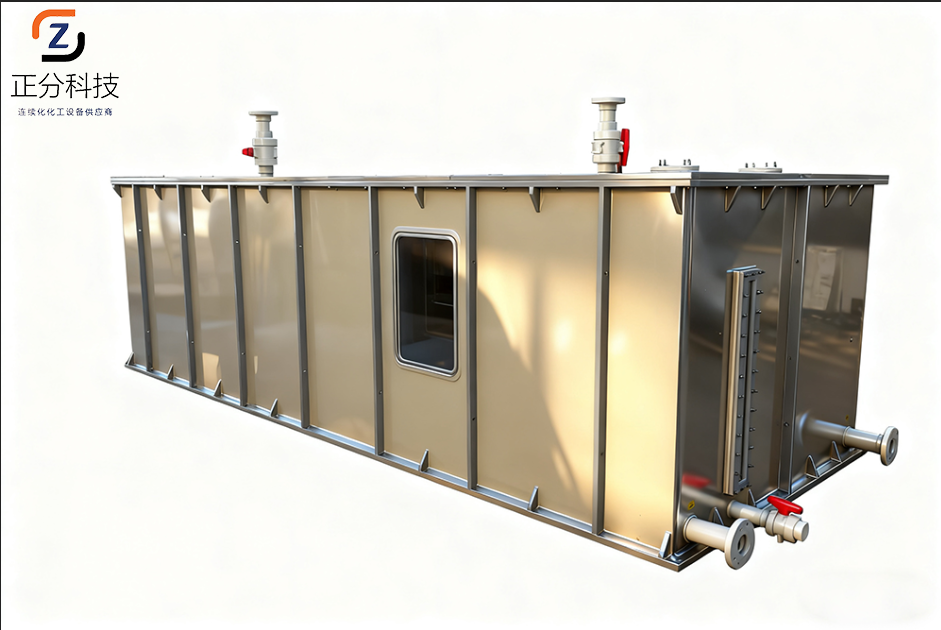

(二)混合澄清槽核心技术原理与定制化优化

混合澄清槽作为液-液萃取分离的核心设备,基于重力实现两相分离的逐级接触式液液传质原理,核心由混合室与澄清室两部分组成,其工作逻辑为:预处理后的盐湖卤水与专用萃取剂在混合室通过搅拌装置实现充分混合,借助萃取剂对锂离子的选择性结合能力,使锂离子从水相(卤水)转移至有机相;混合液随后进入澄清室,利用有机相和水相的密度差实现自然分层,最终完成锂与杂质的初步分离,为后续反萃、提纯工序奠定基础。

结合青海锂业的生产痛点与需求,江苏正分对混合澄清槽进行了全方位定制化优化,重点解决低温适配、高镁锂比分离、节能降耗三大核心问题:

1. 耐低温结构优化:设备壳体采用耐低温不锈钢材质,可耐受-30℃低温环境,避免低温导致的设备变形、破损;同时优化搅拌桨叶角度与结构,采用轴向-径向搅拌桨组合设计,形成三维错流搅拌效果,将液滴粒径精准控制在0.1-0.5mm,既提升传质效率,又避免卤水在设备内结晶沉积,解决冬季堵塞问题。

2. 高镁锂比分离优化:采用多级串联设计(6级串联),配套专用协萃体系(TBP-FeCl₃协萃体系,添加5% Cyanex923),强化锂与镁、钠等杂质的分离效果,Li/Na分离系数突破1000,可将原镁锂比800:1-1000:1降至50:1以下,为后续锂提纯提供优质料液。

3. 节能与环保优化:萃取剂循环利用率达98%,溶剂损耗降至0.2%以下,大幅降低能耗与环保投入。

4. 规模化与兼容性优化:单套设备设计处理量达100m³/h,可满足青海锂业万吨级锂盐生产需求;设备接口与控制系统精准适配企业现有预处理、反萃、沉锂工序,无需大规模改造原有生产线,仅需进行简单衔接调试,缩短项目落地周期,控制升级成本。

(三)项目实施过程:全流程落地与调试

本次合作项目分为设备定制生产、现场安装、调试优化、试运行、正式投产五个阶段,江苏正分提供全流程技术服务,确保项目高效落地,具体实施过程如下:

1. 定制生产阶段(2个月):江苏正分结合青海锂业提供的卤水成分、产能需求、现场场地条件等参数,完成混合澄清槽的设计、零部件生产与整体组装,严格按照ISO9001质量管理体系标准把控产品质量,重点检测设备耐低温性能、搅拌稳定性、密封性能等核心指标,确保设备符合现场运行要求。

2. 现场安装阶段(1个月):江苏正分派遣专业安装团队前往青海锂业生产基地,结合现场工况制定科学的安装方案,高效完成混合澄清槽的现场吊装、固定、管道衔接、电气调试等工作,避免安装过程中对原有生产线造成影响,确保设备安装精度与安全性。

3. 调试优化阶段(20天):安装完成后,双方技术团队联合开展设备调试工作,重点调试搅拌转速、进料流量、萃取剂配比、澄清时间等核心参数,针对调试过程中出现的细微问题(如分层效果不佳、局部结晶等)进行及时优化,确保设备运行稳定,锂分离效果达到预期目标。

4. 试运行阶段(1个月):设备调试完成后进入试运行阶段,试运行期间全程监测设备运行参数、锂回收率、能耗、环保指标等,记录设备运行数据,针对试运行过程中出现的运维问题,江苏正分提供现场指导,优化运维流程,确保设备适应现场长期运行需求。

5. 正式投产阶段:经过1个月的试运行,设备运行稳定,各项指标均达到或超过预期要求,正式投入规模化生产,江苏正分提供24小时售后服务,定期开展设备巡检、维护指导与技术升级服务,保障生产线长期稳定运行。

四、应用效果:痛点破解与效益凸显

青海锂业采用江苏正分定制化混合澄清槽后,经过长期规模化运行,彻底破解了原有生产线的核心痛点,在锂回收率、设备稳定性、能耗环保、经济效益等方面均取得显著成效,各项指标达到行业先进水平,具体应用效果如下:

(一)核心生产指标大幅提升

1. 锂回收率显著提高:通过多级串联混合澄清槽与专用协萃体系的协同作用,锂回收率从原有75%-78%提升至96%以上,每年可多回收锂资源超200吨,相当于新增“隐性锂矿”,大幅减少资源浪费,提升企业产能与收益;

2. 镁锂分离效果达标:成功将盐湖卤水镁锂比从800:1-1000:1降至50:1以下,分离后的锂料液纯度大幅提升,后续反萃、沉锂工序效率提升25%,生产的电池级碳酸锂纯度达99.9%,完全满足动力电池、储能设备等下游领域需求;

3. 设备运行稳定性提升:耐低温优化设计彻底解决了冬季结晶堵塞问题,设备全年连续运行时间达到330天以上,冬季无减产现象,设备故障率从原有15%降至2%以下,维护成本年均减少300万元以上。

(二)能耗与环保效益显著优化

1. 能耗大幅降低:单位盐湖卤水处理能耗从原有22kW·h/m³降至13kW·h/m³以下,年节约电费超500万元,能耗水平达到行业领先;

2. 环保压力有效缓解:萃取剂循环利用率达98%,萃余液经简单处理后COD降至50mg/L以下,符合《盐湖资源开发利用污染控制标准》,环保处理成本年均减少200万元,实现绿色低碳生产;

3. 废弃物减排成效明显:年减排废盐超10万吨,大幅减少废弃物堆放与处理压力,契合“双碳”目标与行业绿色升级要求。

(三)经济效益与行业影响力凸显

1. 经济效益显著提升:锂回收率提升、能耗与维护成本降低,叠加产能释放,青海锂业每年新增经济效益超1.2亿元,吨锂生产成本降低12000元,产品市场竞争力大幅提升,在行业内的话语权进一步增强;

2. 行业示范作用突出:该项目作为青海盐湖提锂行业“设备升级破解痛点”的典型案例,证明了江苏正分混合澄清槽在高镁锂比、低温环境下的适配性与优越性,为国内其他盐湖提锂企业提供了可复制、可推广的技术方案,推动我国盐湖提锂行业技术升级与规模化发展;

3. 资源利用效率提升:大幅提升了青海盐湖锂资源的综合利用效率,助力我国锂资源自主供给能力提升,缓解锂资源对外依赖,保障新能源产业供应链安全。

五、技术亮点与行业借鉴意义

(一)核心技术亮点

1. 定制化适配性强:精准匹配青海盐湖高镁锂比、低温、低锂浓度的特殊工况,针对性解决行业共性痛点,实现“一套设备适配一类工况”,避免通用设备的适配性不足问题;

2. 高效节能一体化:将多级萃取-澄清一体化设计与节能技术结合,既提升分离效率,又降低能耗与药剂用量,实现“高效分离+节能环保”双重目标;

3. 稳定可靠易运维:设备结构简洁,耐低温、抗堵塞,故障率低,运维流程便捷,适配青海偏远地区的生产条件,降低企业运维压力与成本;

4. 规模化兼容性好:可灵活适配不同产能需求,与现有生产线无缝衔接,无需大规模改造,缩短项目落地周期,降低企业升级成本,适合盐湖提锂企业规模化产能扩张需求。

(二)行业借鉴意义

1. 破解行业痛点,推动技术升级:该案例证明混合澄清槽可有效破解盐湖提锂高镁锂比分离、低温运行不稳定等核心痛点,为行业技术升级提供了新路径,推动盐湖提锂从“粗放式开发”向“精细化、高效化、绿色化”转型;

2. 强化产学研用结合,提升核心竞争力:青海锂业与江苏正分的深度合作,实现了“企业需求+设备研发+技术落地”的无缝衔接,为盐湖提锂行业产学研用结合提供了良好示范,助力企业提升核心竞争力;

3. 助力资源安全与绿色发展:推动青海盐湖锂资源规模化、高效化开发,提升我国锂资源自主供给能力,同时实现节能降耗、环保达标,契合“双碳”目标与新能源产业高质量发展要求,为行业可持续发展奠定基础。

六、总结与展望

本次青海锂业采用江苏正分混合澄清槽进行盐湖提锂技术升级,精准抓住行业核心痛点与企业实际需求,通过定制化设备设计、全流程技术服务与精细化调试,彻底破解了原有生产线锂回收率低、设备运行不稳定、能耗高、环保压力大等难题,实现了生产效率、资源利用率、经济效益与环保效益的同步提升,成为国内盐湖提锂行业设备升级与技术创新的典型标杆。

展望未来,随着新能源产业的持续发展,锂资源需求将进一步攀升,盐湖提锂行业将迎来更大的发展机遇与挑战。青海锂业与江苏正分将继续深化合作,依托江苏正分的技术研发优势与青海锂业的生产实践经验,推动混合澄清槽技术迭代升级,优化盐湖提锂工艺,进一步提升锂回收率、降低能耗,助力盐湖提锂行业实现规模化、绿色化、高质量发展。同时,双方将积极推广该案例的成功经验,为国内其他盐湖提锂企业提供技术参考与支持,共同推动我国锂资源产业升级,保障新能源产业供应链安全,为“双碳”目标实现贡献力量。