稀土作为“超级工业味精”,其分离提纯的核心环节是萃取工艺,而设备的适配性、稳定性直接决定稀土回收率、分离纯度与生产成本——当前行业普遍面临设备腐蚀损耗快、分离效率不均、环保达标难、智能化程度低等痛点,亟需一套适配不同稀土矿种(轻稀土、重稀土)、兼顾高效与环保的专业化设备体系。本文将全面拆解稀土萃取全流程所需设备,从核心主机到辅助配套,结合实际生产场景说明设备功能、技术要求与选型关键,助力行业从业者精准掌握设备知识,破解生产痛点。

一、稀土萃取核心设备(全流程关键主机)

稀土萃取的核心逻辑是利用稀土离子在有机相和水相中的分配比差异,实现17种稀土元素的精准分离,核心设备直接决定萃取效率与分离质量,按工艺顺序主要分为预处理设备、萃取分离设备、反萃取设备三大类,每类设备需根据物料性质、生产规模适配选型。

(一)预处理设备:筑牢萃取基础,保障原料纯度

稀土原料(矿砂、浸出液)需经过预处理去除杂质、调节浓度,避免杂质影响萃取剂效能和分离纯度,核心设备包括破碎研磨设备、浸出设备、过滤净化设备,三者协同完成原料预处理全流程。

1. 破碎研磨设备:针对稀土原矿(如离子型稀土矿、氟碳铈矿),需先破碎至合适粒度,确保后续浸出充分。常用设备为颚式破碎机、球磨机,小型生产线可选用小型颚式破碎机(进料粒度≤300mm,出料粒度10-50mm),大型生产线搭配圆锥破碎机进一步细碎,再通过球磨机研磨至200-325目粉末,确保矿粉与浸出剂充分接触。实际生产中,球磨机需配备衬板(高锰钢或橡胶衬板),减少矿粉对设备的磨损,同时控制研磨时间,避免过度研磨增加杂质溶解量。

2. 浸出设备:核心作用是将稀土矿粉中的稀土离子转移至水溶液(水相),为后续萃取提供合格料液,常用设备为搅拌浸出槽、加压浸出釜,材质需根据浸出剂类型适配——酸性浸出(常用盐酸、硫酸)选用聚丙烯(PP)、聚四氟乙烯(PTFE)内衬或钛合金材质,碱性浸出可选用不锈钢材质,避免设备被腐蚀。搅拌浸出槽分为单槽式和多级串联式,大型生产线多采用多级串联(3-5级),配备机械搅拌装置(桨叶式或涡轮式),控制搅拌转速100-300r/min,浸出温度50-80℃,停留时间1.5-4小时,确保稀土浸出率≥95%;加压浸出釜适用于难浸稀土矿,通过加压(0.3-1.0MPa)、升温(100-150℃),提升浸出效率,缩短浸出时间,降低生产成本。

3. 过滤净化设备:浸出完成后,料液中含有大量矿渣、杂质,需过滤净化后才能进入萃取环节,常用设备为板框压滤机、真空过滤机、精密过滤器。板框压滤机适用于大型生产线,过滤压力0.6-1.2MPa,可快速分离矿渣与料液,滤饼含水率≤30%,便于后续矿渣处理;真空过滤机适合中小型生产线,操作简便,能耗较低,但过滤效率略低于板框压滤机;精密过滤器(过滤精度0.1-1μm)用于料液深度净化,去除细小杂质颗粒,避免堵塞后续萃取设备的管道和接口,保障萃取过程稳定。

(二)萃取分离设备:稀土分离核心,决定分离纯度

萃取分离是稀土萃取的核心环节,核心设备需实现有机相(萃取剂)与水相(稀土料液)的充分混合、高效分相,实现稀土离子的选择性分离,常用设备分为三大类,适配不同生产规模和分离要求,也是破解行业“分离效率低、纯度不足”痛点的关键设备。

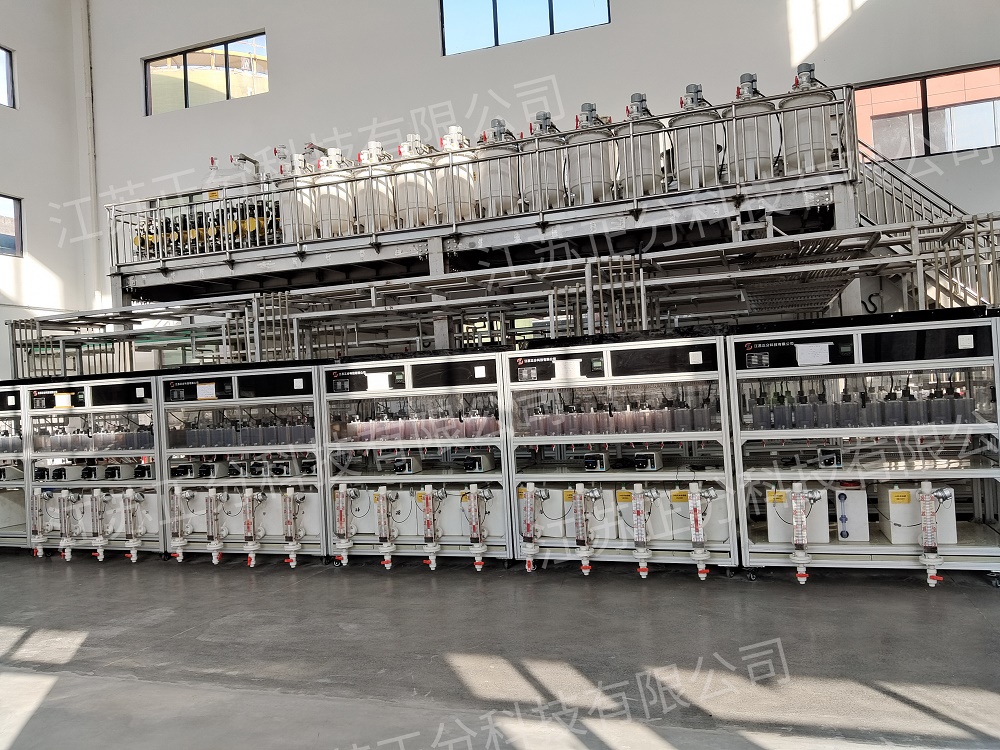

1. 混合澄清槽:应用最广泛、最成熟的稀土萃取设备,属于逐级接触式萃取设备,由混合室和澄清室两部分组成,可单级使用,也可多级串联(常用20-50级),适配大规模连续生产,尤其适合轻稀土分离。工作原理为:水相料液与有机相萃取剂在混合室中,通过搅拌装置(桨叶式或推进式)充分混合,稀土离子选择性转移至有机相,随后混合液流入澄清室,依靠两相密度差(有机相轻、水相重)实现重力沉降分层,分别得到负载稀土的有机相和萃余水相。其优点是结构简单、操作稳定、处理量大、传质效率高(单级效率可达80%以上),两液相流量比范围大(1/10仍可正常操作),易于放大,维护成本低;缺点是占地面积大,溶剂存留量大,分相时间长,萃取剂夹带量相对较多,需搭配后续溶剂回收设备使用。实际生产中,混合澄清槽的材质需根据萃取体系选择,酸性体系常用PP、PTFE内衬,中性体系可选用玻璃钢(FRP)材质,搅拌转速控制在50-200r/min,确保混合充分且不破坏两相分层。

2. 离心萃取机:高效萃取设备,利用高速旋转产生的离心力(离心加速度是重力加速度的几百至几千倍),加速有机相和水相的混合与分相,大幅缩短萃取时间,适配重稀土分离、高纯度稀土生产及中小型生产线,尤其适合处理量大、对分离效率要求极高的场合。常用类型为卧式离心萃取机、立式离心萃取机,核心优势是分相时间短(仅为传统混合澄清槽的1/5),萃取剂夹带量低于0.1%,占地面积小(仅为混合澄清槽的1/10),分离纯度高(可实现99.99%以上高纯度分离),适配连续化生产;缺点是设备结构复杂,制造工艺和操作要求高,投资成本较高,维护难度略大,需定期检查离心转鼓、密封件的磨损情况,避免泄漏。其材质同样需适配萃取体系,转鼓常用钛合金或哈氏合金,耐腐蚀、强度高,确保设备长期稳定运行。

3. 萃取塔:微分接触式萃取设备,适用于中大型生产线、低浓度稀土料液萃取,常用类型为脉冲筛板萃取塔、填料萃取塔、转盘萃取塔,核心优势是连续化操作、生产能力大、能耗较低,结构紧凑,占地面积介于混合澄清槽和离心萃取机之间。脉冲筛板萃取塔通过脉冲发生器提供的脉冲,使塔内液体作上下往复运动,迫使液体经过筛板上的小孔,使分散相破碎成细小液滴,形成强烈湍动,促进传质过程,其结构简单、传质效率高,但生产能力相对较低;填料萃取塔通过填料(陶瓷填料、金属填料)增加有机相和水相的接触面积,实现高效传质,操作弹性大,但填料易堵塞,需定期清洗;转盘萃取塔通过转盘的旋转,带动两相液体剧烈搅拌,实现充分混合,传质效率高,适配高粘度料液,但设备制造精度要求高。萃取塔的材质需根据腐蚀性选择,筛板、填料常用316L不锈钢、钛合金或PTFE材质,塔体常用不锈钢或玻璃钢材质。

(三)反萃取设备:实现稀土离子回收,完成萃取闭环

反萃取是将负载稀土离子的有机相中,通过反萃取剂(常用盐酸、硫酸)将稀土离子转移至水相,得到高浓度稀土溶液,为后续沉淀、灼烧提供原料,核心设备为反萃取槽、反萃取塔,与萃取设备结构相似,但尺寸、参数需适配反萃取工艺要求。

反萃取槽与混合澄清槽结构一致,多采用多级串联(3-5级),配备搅拌装置,控制搅拌转速80-200r/min,反萃取温度40-60℃,确保稀土离子充分反萃,反萃率≥98%;反萃取塔与萃取塔类型相同,常用脉冲筛板反萃取塔、填料反萃取塔,核心作用是实现有机相与反萃取剂的高效接触,提升反萃效率,减少有机相损耗。反萃取设备的材质需适配反萃取剂的腐蚀性,酸性反萃取剂常用PP、PTFE内衬或钛合金材质,避免设备腐蚀,同时需配备液位控制系统,确保反萃取过程稳定,避免两相夹带。

二、稀土萃取辅助配套设备(保障流程稳定,破解环保痛点)

辅助配套设备虽不直接参与萃取分离,但却是保障萃取流程连续、稳定、环保运行的关键,尤其能破解行业“环保达标难、溶剂损耗大、智能化不足”的痛点,主要包括溶剂回收设备、废水处理设备、自动化控制设备、检测分析设备四大类,缺一不可。

1. 溶剂回收设备:稀土萃取中常用的萃取剂(如P204、P507)成本较高,且易挥发、夹带流失,溶剂回收设备可回收有机相中的萃取剂,循环利用,降低生产成本,同时减少环境污染,核心设备为精馏塔、蒸发器、溶剂回收槽。精馏塔通过加热、冷凝,将有机相中的萃取剂与杂质分离,回收纯度≥95%,可直接循环用于萃取环节;蒸发器用于浓缩稀有机相,提升萃取剂浓度,减少能耗;溶剂回收槽用于储存回收的萃取剂,配备搅拌装置,防止萃取剂分层、变质。设备材质常用不锈钢、PP材质,精馏塔内件常用陶瓷或金属填料,确保分离效果。

2. 废水处理设备:稀土萃取过程中会产生含酸、含稀土离子、含萃取剂的废水,若直接排放会造成环境污染,不符合环保法规(2025年全球三废排放标准提升38%),核心设备为中和槽、沉淀池、过滤机、反渗透设备。中和槽用于调节废水pH值(从1-2调节至6.5-7.5),加入石灰、氢氧化钠等中和剂,去除废水中的酸性物质;沉淀池用于沉淀废水中的稀土离子、杂质,形成沉淀渣,便于后续处理;过滤机用于分离沉淀渣与处理后的废水;反渗透设备用于深度处理废水,去除水中的细小杂质、离子,实现废水循环利用(回用率≥70%),破解环保痛点。设备材质需耐腐蚀,中和槽常用PP、玻璃钢材质,沉淀池、过滤机常用不锈钢材质。

3. 自动化控制设备:随着稀土萃取行业智能化转型(2025年自动化控制系统覆盖率达到76%),自动化控制设备可提升生产效率、降低人工成本,确保萃取工艺参数稳定,减少人为误差,核心设备为PLC控制系统、液位传感器、温度传感器、流量传感器、pH传感器。PLC控制系统为核心,可实现对萃取、反萃取、溶剂回收全流程的自动化控制,设定搅拌转速、温度、流量、pH值等参数,实时监控设备运行状态,出现异常自动报警;液位传感器用于监控各设备的液位,防止溢料、空转;温度传感器、流量传感器、pH传感器分别用于监控萃取、反萃取过程中的温度、料液流量、pH值,确保参数符合工艺要求,提升分离纯度和萃取效率。

4. 检测分析设备:用于监控原料、料液、产品的纯度、浓度,确保生产合格,核心设备为原子吸收分光光度计、ICP-OES(电感耦合等离子体发射光谱仪)、pH计、密度计。原子吸收分光光度计、ICP-OES用于检测稀土料液、产品中的稀土离子浓度、杂质含量,检测精度高(可达到ppm级),其中ICP-OES可同时检测多种稀土离子,适配高纯度稀土生产;pH计、密度计用于实时检测料液的pH值、密度,及时调整工艺参数,确保萃取、反萃取过程稳定。

三、稀土萃取设备选型关键要点(贴合生产实际,规避选型误区)

设备选型直接影响生产效率、分离纯度和生产成本,需结合矿种类型、生产规模、产品纯度要求、环保标准四大核心因素,规避“盲目追求高端设备”“忽视材质适配”的误区,具体要点如下:

1. 矿种适配:轻稀土(如镧、铈、镨、钕)分离,优先选用混合澄清槽(处理量大、成本低);重稀土(如镝、铽、钇)分离,优先选用离心萃取机(分离纯度高、效率高);低浓度稀土料液,可选用萃取塔(能耗低、适配连续生产)。

2. 材质适配:酸性萃取体系(盐酸、硫酸),优先选用PP、PTFE内衬、钛合金材质设备,避免不锈钢材质被腐蚀;碱性萃取体系,可选用不锈钢材质,降低成本;含氯体系等强腐蚀工况,需选用PTFE或哈氏合金材质。

3. 规模适配:小型生产线(年处理稀土≤1000吨),优先选用小型颚式破碎机、真空过滤机、卧式离心萃取机,占地面积小、投资成本低;大型生产线(年处理稀土≥5000吨),优先选用圆锥破碎机、板框压滤机、多级混合澄清槽或萃取塔,适配连续化、规模化生产。

4. 环保适配:需配套完善的溶剂回收设备和废水处理设备,确保萃取剂回收率≥95%,废水回用率≥70%,符合最新环保法规要求,避免因环保不达标影响生产。

5. 纯度适配:普通纯度稀土(99%-99.9%),选用混合澄清槽即可;高纯度稀土(99.99%以上),优先选用离心萃取机,搭配精密过滤设备和高端检测设备,确保分离纯度。

四、行业发展趋势下的设备升级方向

当前稀土萃取行业朝着绿色化、智能化、高效化方向发展(2025年新型协同萃取体系应用比例达到47%),设备升级主要聚焦三大方向:一是环保型设备普及,新型耐腐蚀材质(如新型氟塑料、复合钛合金)广泛应用,降低设备腐蚀损耗,同时提升溶剂回收效率,减少三废排放;二是智能化设备升级,PLC控制系统与物联网结合,实现设备运行状态实时监控、远程调控,减少人工干预,提升生产稳定性;三是高效化设备研发,新型离心萃取机、脉冲萃取塔的研发,进一步缩短萃取时间,提升分离纯度和生产效率,适配高纯度、精细化稀土产品的生产需求,同时降低能耗和生产成本。

结语

稀土萃取设备是实现稀土分离提纯的核心载体,一套完整的稀土萃取设备体系,需涵盖预处理、萃取分离、反萃取三大核心环节,搭配溶剂回收、废水处理、自动化控制、检测分析等辅助配套设备,才能破解行业腐蚀、低效、环保不达标等痛点,实现高效、稳定、环保生产。选型时需结合矿种、规模、纯度、环保等实际需求,兼顾实用性与经济性;同时,随着行业技术升级,需关注设备的绿色化、智能化升级,提升稀土资源综合利用效率,助力稀土行业高质量发展。未来,设备的材质革新、结构优化与智能化融合,将成为稀土萃取设备的核心发展方向,推动我国稀土分离技术持续保持全球领先地位。