在湿法冶金、环保水处理、新能源退役电池回收、精细化工等核心领域,萃取槽作为液液分离的关键核心装备,其运行稳定性、分离效率直接决定了资源回收率、生产成本与环保达标水平。当前行业普遍面临三大突出痛点:低浓度原料处理回收率不足85%、高粘度/高固含物料分离效率低下、溶剂挥发损失与废水排放超标,加之新能源产业爆发下,退役动力电池回收、低品位矿开发需求激增,亟需高效、节能、环保且适配复杂工况的萃取技术作为支撑。本文将从萃取槽的核心工作逻辑出发,拆解“混合-传质-分相”全流程机制,解析结构设计与参数优化的关键要点,结合工业化实操案例,让从业者清晰掌握萃取槽工作本质,为工艺优化与设备选型提供实用参考,同时规避技术认知误区,助力行业突破分离效率瓶颈。

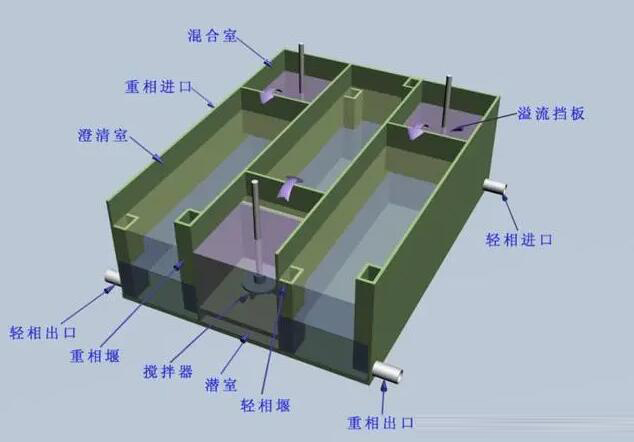

萃取槽,又称混合澄清槽,其核心工作原理并非复杂的化学反应,而是基于“相际传质+重力分相”的物理化学过程——利用目标物质(如金属离子、有机污染物)在两种互不相溶溶剂(通常为水相原料液与有机相萃取剂)中溶解度的差异,通过强制混合构建充足的相接触界面,促使目标物质从溶解度低的相态选择性迁移至溶解度高的相态,最终依靠两相密度差异实现自然沉降分离,完成目标组分的富集与提纯。与离心萃取机等设备相比,萃取槽无需高频高速旋转,核心依赖重力分相,因此具备结构简单、运行稳定、维护成本低、适配大规模工业化生产的核心优势,这也是其在各行业长期广泛应用的核心原因;而其技术核心难点,在于平衡“充分混合提升传质效率”与“避免过度混合导致乳化”,这一平衡逻辑贯穿于萃取槽的结构设计、参数调控与实操运行全过程。

要彻底理解萃取槽的工作原理,需从“混合-传质-分相”三大核心环节拆解,每个环节环环相扣,任一环节的参数偏差都会直接影响最终分离效果,这也是工业生产中优化萃取效率的关键切入点。

第一个核心环节:强制混合——为传质过程搭建高效接触基础。混合阶段的核心目标,是将互不相溶的水相原料液与有机相萃取剂充分分散,形成巨大的相接触界面,为后续目标物质迁移创造必要条件。在实际工业应用中,原料液与萃取剂会通过各自独立的进料口,精准进入萃取槽的混合室,随后由搅拌系统(常用涡轮式、桨叶式搅拌桨,可根据物料特性灵活选择)提供动力,使其中一相以微小液滴的形式均匀分散在另一相中(常见有机相液滴分散于水相)。

混合效果的好坏,直接决定了后续传质效率的高低,而搅拌强度与物料停留时间是两个关键控制参数。实操中发现,搅拌强度不足会导致两相接触不充分,目标物质无法高效迁移,最终导致分离回收率偏低;但搅拌强度过高,则会形成稳定的乳化液,后续难以实现有效分相,不仅会降低生产效率,还会增加溶剂损耗与废水处理成本。结合行业实操经验,工程上通常将搅拌功率密度控制在0.5~2kW/m³,同时通过精准调整进料流量比,确保混合室液面稳定,为传质过程预留充足的反应时间,避免因进料波动影响混合效果。此外,部分适配高悬浮物体系的新型萃取槽,会采用缩口进液口和锥形导流体设计,可使两相预混合效率提升30%以上,有效解决高固含物料混合不均的行业痛点。

第二个核心环节:相际传质——目标物质的选择性迁移核心。传质是萃取槽工作的核心核心,也是实现目标物质分离提纯的关键一步,该过程主要发生在混合液的相界面处,本质是目标物质在两相间的选择性迁移,无需额外添加催化剂,仅依靠萃取剂与目标物质的物理溶解或化学配位反应实现。

以湿法冶金提取钴、锂等新能源核心金属为例,萃取剂分子会与水相中的目标金属离子发生配位反应,形成稳定的配合物,从而使金属离子从水相(原料液)向有机相(萃取剂)迁移;若需实现目标物质的最终回收,则需在后续反萃工段中,通过加入酸液、碱液等反萃剂,打破配合物的稳定性,使目标物质从负载有机相再次迁移至反萃液中,完成“萃取-反萃”的闭环分离。而在环保水处理领域,萃取槽可通过选用适配的萃取剂,选择性吸附废水中的有机污染物或重金属离子,实现废水净化与资源回收的双重目标,有效降低废水处理成本。

影响传质效率的关键因素主要有四点:一是萃取剂配比,不同萃取剂的选择性不同,合理调控配比可大幅提升传质效率,例如中国科学院开发的2-乙基己基水杨酸(ES)和三烷基磷酸氧化物(TRPO)混合萃取体系,通过优化配比,使锂钠分离系数突破1000,显著提升了传质选择性;二是两相接触面积,接触面积越大,传质效率越高,这与混合阶段的分散效果直接相关,液滴直径控制在0.5~2mm时,传质系数可提升2~3个数量级;三是反应温度与pH值,适宜的温度可加快传质速率,而调控pH值可促进目标物质与萃取剂的配位反应,提升迁移效率;四是物料停留时间,需确保传质过程达到平衡状态,否则会导致目标物质迁移不充分,影响回收率。

第三个核心环节:重力分相——两相高效分离与排出的最终步骤。完成传质后的混合液,会通过溢流挡板平稳进入萃取槽的澄清室,此时搅拌作用完全消失,混合液依靠水相和有机相的密度差异,实现自然沉降分离,这也是萃取槽区别于其他萃取设备的核心特征——无需额外动力,仅依靠重力即可完成分相,大幅降低能耗。

由于有机相密度通常小于水相,澄清后会形成清晰的分层结构:上层为负载目标物质的有机相,下层为完成传质后的水相(萃余液),随后通过不同高度的出口分别排出,完成单次萃取过程。澄清室的设计直接决定分相效果,其体积通常占槽体总容积的60%~80%,目的是保证混合液有充足的沉降时间,避免因停留时间不足导致两相分离不彻底,出现相夹带问题。

为进一步提升分相效率,工业上通常会在混合室与澄清室之间设置导流挡板,引导混合液平稳进入澄清区,避免混合区的湍流影响分相效果;同时通过调整溢流堰高度,精准控制两相界面位置,防止有机相夹带水相或水相夹带有机相,减少溶剂损耗与后续处理压力。例如乐山锐丰冶金的新型萃取槽专利,通过优化混合液流动路径,让料液横跨澄清槽底部后再溢流分离,进一步提升了分相均匀性与分离效率;而针对密度差较小的体系,可采用斜板沉降技术,强化分离效果,解决低密度差物料分相困难的痛点。

除了三大核心工作环节,萃取槽的核心结构与关键工艺参数,也会直接影响其工作效率与工况适配性。从核心结构来看,萃取槽主要由混合室、澄清室、搅拌系统、导流装置与进料/出料口组成,结构设计需围绕“强化传质、稳定分相”展开:材质选择需依据物料腐蚀性确定,普通工况选用304、316L不锈钢,强腐蚀工况(如含酸、含氯体系)选用聚四氟乙烯(PTFE)、聚丙烯(PP)或钛合金,青海盐湖项目中采用的钢基喷涂塑型萃取槽,连续运行寿命可达8000小时以上,维护成本降低40%;搅拌系统需根据物料特性选型,高粘度物料选用推进式搅拌桨,含固体颗粒的物料选用大直径涡轮式搅拌桨,同时配备可调速电机,适配不同工况需求。

在工艺参数方面,除了前文提到的搅拌强度、停留时间,两相流量比(R=Qo/Qv)、界面位置也是关键调控点:两相流量比直接影响混合均匀性与传质效率,需根据物料特性与分离要求精准调控;界面位置通过溢流堰高度调控,确保有机相顺利溢流、水相从底部排出,避免相夹带导致的分离失效。此外,单级萃取槽仅能完成一次分离,工业生产中多采用3~10级串联的多级逆流萃取工艺,通过两相逆向流动,大幅提升目标物质回收率,某青海盐湖项目采用6级串联萃取槽,将锂回收率从65%跃升至96%,效果显著。

结合工业化实操案例来看,萃取槽工作原理的合理应用,是破解行业痛点的关键。金川镍钴选矿厂原采用普通萃取槽处理红土矿浸出液,因矿浆粘度高、两相密度差小,钴回收率仅78%,废水钴含量达0.15g/L,远超环保标准;引入新型萃取槽系统后,通过优化混合、分相结构与工艺参数,日处理量从200m³增至800m³,萃取剂用量减少40%,废水钴含量降至0.008g/L,年节省环保治理费用超500万元,钴回收率提升至96.5%,完美解决了高粘度物料分离效率低、环保不达标等痛点。这一案例也充分说明,掌握萃取槽的工作原理,精准调控各环节参数、优化结构设计,才能充分发挥其高效、节能、稳定的优势,适配工业生产的多样化需求。

总结来看,萃取槽的工作原理围绕“混合-传质-分相”三大核心环节展开,本质是利用目标物质在两相间的溶解度差异,通过物理分散与自然沉降,实现目标组分的选择性分离与富集。其核心优势在于结构简单、运行稳定、能耗低、适配大规模生产,而行业痛点的破解,关键在于精准平衡混合效果与分相效率,优化结构设计与工艺参数,选用适配的萃取剂与设备材质。

随着新能源产业的持续发展与环保要求的不断提高,萃取槽技术正朝着智能化、高效化、环保化方向升级,搭载pH值、流量自动调控系统的智能萃取设备,可实时优化萃取剂配比和搅拌强度,避免乳化现象,操作人员需求减少70%,进一步提升了生产稳定性与效率。掌握萃取槽的工作原理,不仅能帮助从业者精准排查生产中的故障、优化工艺参数,还能为设备选型、技术升级提供科学依据,助力各行业突破分离效率瓶颈,实现资源高效利用与绿色低碳生产的双重目标。