一、项目背景:青海盐湖提锂的行业痛点与转型需求

随着新能源产业链的快速发展,全球对锂资源的年需求增速已超40%,青海作为我国盐湖锂资源最富集的区域,其盐湖提锂产业已成为保障国内锂资源供应的核心支柱。然而,青海盐湖普遍存在高镁锂比(部分盐湖达150:1)的特性,传统提锂技术长期面临三大核心痛点,严重制约产业高质量发展:一是设备腐蚀严重,盐湖卤水的强腐蚀性使传统玻璃钢槽体仅3年就出现渗漏,年维护成本超百万元,且易引发卤水泄漏的环保风险;二是萃取剂耗损较大,传统设备搅拌不均匀、液-液分离效果差,导致萃取剂夹带损失严重,不仅提升了生产成本,还造成了环境污染;三是提取效率低下,传统工艺锂回收率仅45%左右,大量锂资源被浪费,难以满足规模化生产需求。

为破解上述困境,青海锂业亟需引入适配高镁锂比卤水工况、兼具耐腐蚀性与高效分离特性的提锂设备。经过多轮技术调研与方案比对,企业最终选定江苏正分科技有限公司的混合澄清槽作为核心提锂装备,构建全新的盐湖提锂工艺体系,实现提锂过程的绿色化、高效化转型。

二、核心技术方案:江苏正分混合澄清槽的适配性设计与应用

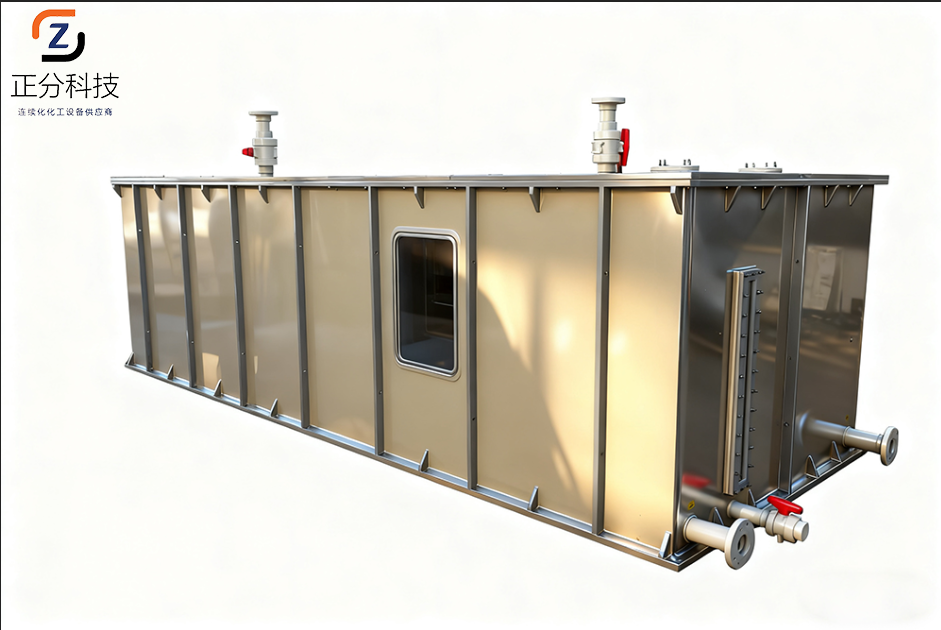

江苏正分混合澄清槽是一种逐级接触式萃取设备,核心由混合室、澄清室、搅拌系统及智能控制系统组成,通过“混合-澄清”分段作业模式实现锂元素的高效分离与富集。针对青海盐湖卤水特性与青海锂业的生产需求,该设备采用了三大定制化技术设计,形成精准适配的工艺解决方案:

(一)材质升级:筑牢耐腐防线,适配强腐蚀工况

设备核心部件采用PPH(均聚聚丙烯)等高品质耐腐蚀复合材料,替代传统玻璃钢材质。PPH材质具有优异的耐化学腐蚀性,对盐湖卤水中的酸性介质、高盐组分具有良好的稳定性,经检测在80℃、5%氢氟酸环境下浸泡1000小时,性能稳定无明显劣变。同时,设备采用热熔焊接一体成型工艺,槽体无接缝,彻底杜绝了卤水渗漏的风险,大幅提升设备使用寿命。

(二)结构优化:强化传质分离,降低萃取剂耗损

1. 混合室强化设计:内置高速旋转搅拌器,采用三层桨叶剪切式搅拌结构,转速可在200-400r/min范围内精准调节,能将卤水(水相)与萃取剂(有机相)破碎为微小液滴,相际接触面积较传统搅拌提升60%,显著提升传质效率。同时,混合室设置溢流挡板减少涡流,使卤水停留时间精确控制在10分钟,确保锂离子充分萃取。

2. 澄清室高效分离机制:采用大容积澄清室设计,搭配倾斜式挡板装置,利用浅层沉降原理缩短分散相液滴的沉降距离,使有机相和水相分层时间较传统槽体缩短40%。此外,澄清室底部增设排污口,可定期排出沉淀的矿泥和乳化层,避免萃取剂夹带损失,保障萃取体系稳定运行。

3. 多级串联配置:根据青海锂业盐湖卤水的锂浓度与镁锂比特性,采用多级串联模式,实现锂离子的逐步富集与高效洗脱,再生后的有机相可循环使用,进一步降低萃取剂消耗。

三、核心问题解决成效:绿色转型与效率提升并行

(一)彻底破解设备腐蚀难题,降低运维成本

江苏正分混合澄清槽的PPH耐腐蚀材质与一体成型结构,从根本上解决了传统设备的腐蚀渗漏问题。项目投运后,设备连续运行未出现任何渗漏现象,槽体壁厚仍保持初始厚度的80%以上;

(二)大幅降低萃取剂耗损,减少环境污染

通过混合室高效传质与澄清室精准分离的协同作用,萃取剂夹带损失率从传统工艺的8%-10%降至2%以内,萃取剂单耗降低15%以上。按青海锂业年产3000吨碳酸锂规模计算,年可节约萃取剂约45吨,直接减少药剂成本超80万元。同时,萃取剂耗损的降低大幅减少了有机污染物的排放,加之设备密封性能优异,有效避免了萃取剂挥发对周边环境的影响,萃余液中有机物含量控制在10mg/L以下,达到国家排放标准。

(三)显著提升提取效率,保障规模化生产

在高镁锂比(120:1)卤水工况下,江苏正分混合澄清槽的多级逆流萃取工艺,使锂回收率从传统工艺的45%提升至88%以上,单级萃取率达90%。项目投产后,青海锂业从盐田老卤(Li⁺浓度仅0.8g/L)中提取锂的效率大幅提升,锂浓度可富集至40g/L以上,年回收碳酸锂规模从1500吨提升至3000吨,盐田资源利用率从30%提升至75%,实现了低品位卤水资源的高效利用。

总结

青海锂业与江苏正分的合作案例,通过精准匹配盐湖提锂的核心痛点,以混合澄清槽的材质升级、结构优化与智能控制为核心,成功破解了传统盐湖提锂的设备腐蚀、药剂耗损、环境污染三大难题,实现了提取效率的跨越式提升。该案例不仅彰显了先进装备对产业升级的支撑作用,更为我国盐湖资源的绿色高效开发提供了可复制、可推广的实践经验,推动盐湖提锂产业从“高耗低效”向“低碳高效”转型。