当前铜萃取领域中,江苏正分萃取槽的应用仍面临多重现实困境。设备层面,传统 UPVC 材质萃取槽易受高酸环境侵蚀,出现溶胀变形问题,赞比亚某湿法炼铜厂甚至出现 80% 电解槽腐蚀穿孔的情况,导致铜液渗漏与电铜质量下降。工艺层面,高铁铜精矿酸浸液等复杂体系中,铜铁分离系数不足 1000,单级萃取回收率常低于 90%,而硝酸铜废水处理中乳化夹带率高达 5% 以上,造成药剂浪费与环保风险。成本层面,传统设备吨铜电耗超 80kW・h,且频繁停工维修导致产能利用率不足 70%,与行业降本增效需求形成尖锐矛盾。

二、萃取槽的核心应用场景与技术适配

(一)废水资源化处理

在硝酸铜废水提铜中,萃取槽通过 “预处理 - 萃取 - 分离 - 反萃” 闭环流程实现资源回收。山东某电镀企业采用多级混合澄清槽,以 LIX984 为萃取剂,控制相比 O/A=1.2:1、搅拌速度 300rpm,使铜回收率提升至 98%,废水铜浓度降至 0.3g/L 以下,达到 GB 25467-2010 排放标准。关键技术在于通过 pH 在线调节系统(控制范围 1.8-2.2)与高效除杂预处理,解决萃取剂酸解失效问题。

(二)湿法炼铜核心工序

玉龙高铁铜精矿处理中,采用改性萃取槽搭载 Mextral5640H 萃取剂,通过两级逆流萃取实现铜铁分离系数 2500 的突破,萃余液铜浓度降至 0.4g/L,反萃后富铜液浓度达 45g/L,直接满足电积需求。针对设备腐蚀难题,新型萃取槽采用 316L 不锈钢 + 氟塑料复合结构,在 pH=0 的强酸环境下使用寿命延长至 8 年以上,较传统 PVC 材质提升 3 倍。

(三)铜萃取工艺

三级萃取 + 两级水洗 + 三级反萃:高杂质原料的深度提纯工艺

工艺流程图解

浸出液→一级萃取(铜初步富集)→二级萃取(杂质预分离)→三级萃取(铜深度回收)→一级水洗(脱除游离酸)→二级水洗(去除铁 / 钙镁离子)→一级反萃(铜初步解析)→二级反萃(铜浓度提升)→三级反萃(高纯度富铜液产出)→电积工序

核心参数控制

萃取剂:Mextral5640H(25% 浓度)+ 磺化煤油(75%),相比 O/A=2:1(一级)、1.8:1(二级)、1.5:1(三级)

水洗段:纯水用量为萃取液体积的 15%(一级)、10%(二级),pH 控制 2.0-2.2,温度 35-40℃

反萃段:硫酸浓度 180g/L(一级)、200g/L(二级)、220g/L(三级),相比 A/O=1.2:1,搅拌转速 350rpm

适用场景与实践案例

针对高铁(Fe³⁺含量>5g/L)、高钙镁(总硬度>800mg/L)的铜精矿酸浸液,如云南某湿法炼铜厂处理含铜 3.2%、含铁 12% 的浸出液时,采用该工艺:

最终萃余液铜浓度降至 0.15g/L 以下,铜总回收率 99.5%,铁去除率 92%,钙镁离子脱除率 85%

反萃后富铜液浓度达 55g/L,纯度 99.98%,直接用于电解铜生产(电铜纯度 99.95%)

配套 槽容积 50m³与 PLC 智能控温系统,水洗段界面位置偏差控制在 ±2cm 内,年减少萃取剂损耗 1.2 吨

工艺优势与局限

优势:杂质去除彻底,高纯度场景适配性强(如电子级铜箔原料制备)

局限:设备投资高(较两级工艺高 35%),吨铜能耗增加 12kW・h,适合高附加值铜产品生产

两级萃取 + 一级水洗 + 两级反萃:中低杂质原料的性价比方案

工艺流程图解

浸出液→一级萃取(铜快速富集)→二级萃取(铜回收率提升)→一级水洗(脱除游离酸 / 轻杂质)→一级反萃(铜解析)→二级反萃(富铜液浓度调节)→电积 / 沉铜工序

核心参数控制

萃取剂:LIX984(20% 浓度)+ 磺化煤油(80%),相比 O/A=1.7:1(一级)、1.5:1(二级)

水洗段:循环水用量为萃取液体积的 12%,pH=1.8-2.0,停留时间 5min

反萃段:硫酸浓度 190g/L(一级)、210g/L(二级),相比 A/O=1.1:1,混合时间 4min

适用场景与实践案例

适配含铜 1.5%-2.5%、含铁 3-5g/L 的低品位铜矿浸出液,如江西某铜业下属矿山处理斑岩铜矿浸出液时应用该工艺:

铜总回收率 98.8%,萃余液铜浓度 0.2g/L,水洗后萃取液中铁含量从 0.8g/L 降至 0.15g/L反萃富铜液浓度稳定在 48-52g/L,满足标准电解铜生产需求(电铜纯度 99.92%)采用模块化混合澄清槽(单级处理量 20m³/h),设备投资较三级工艺低 28%,吨铜电耗控制在 75kW・h 以内

工艺优势与局限

优势:兼顾回收率与成本,适配多数中小型湿法炼铜项目(日处理量 500-2000 吨浸出液)

局限:高杂质(Fe³⁺>8g/L)原料处理时,反萃液纯度易波动,需额外增加除铁工序

两级萃取 + 两级反萃:无杂质 / 低酸原料的高效简化工艺

工艺流程图解

低酸浸出液 / 电镀废水→一级萃取(铜富集)→二级萃取(铜深度回收)→一级反萃(铜解析)→二级反萃(富铜液浓度稳定)→电积 / 资源化利用

核心参数控制

萃取剂:N902(18% 浓度)+ 磺化煤油(82%),相比 O/A=1.6:1(一级)、1.4:1(二级)

反萃段:硫酸浓度 170g/L(一级)、190g/L(二级),相比 A/O=1.0:1,搅拌转速 300rpm

无水洗段:仅需在萃取前通过活性炭过滤(孔径 5μm)去除悬浮物(浊度<5NTU)

适用场景与实践案例

针对含铜 0.8%-1.5%、低酸(pH=2.5-3.0)、低杂质(Fe³⁺<1g/L)的原料,如山东某电镀园区处理硝酸铜废水(含铜 1.2g/L、Fe³⁺0.3g/L)时采用该工艺:

铜回收率 99.2%,萃余液铜浓度降至 0.009g/L,满足 GB 25467-2010《铜、镍、钴工业污染物排放标准》(≤0.5g/L)

反萃后富铜液浓度达 42g/L,直接用于制备硫酸铜晶体(纯度 99.5%)

设备采用 PPH 材质萃取槽(耐低酸腐蚀),单套系统日处理废水 1200 吨,投资回收期 1.8 年,无水洗工序减少 30% 水资源消耗

工艺优势与局限

优势:流程简化、投资低、能耗少,适配低杂质低酸原料(如电镀废水、低品位氧化矿浸出液)

局限:高酸(pH<1.5)、高杂质原料处理时,萃取剂易中毒,铜回收率下降至 90% 以下

三种工艺的选择决策表

工艺类型 | 适用原料特征 | 铜回收率 | 富铜液纯度 | 吨铜能耗 | 投资成本对比 |

三级萃取 + 两级水洗 + 三级反萃 | 高杂质(Fe³⁺>5g/L)高铁铜精矿浸出液 | ≥99.5% | ≥99.98% | 85-90kW·h | 100%(基准) |

两级萃取 + 一级水洗 + 两级反萃 | 中低杂质(Fe³⁺1-5g/L)铜矿浸出液 | 98.5%-99.2% | 99.90%-99.95% | 70-75kW·h | 72% |

两级萃取 + 两级反萃 | 低杂质(Fe³⁺<1g/L)低酸废水 / 浸出液 | 98.0%-99.2% | 99.5%-99.8% | 55-60kW·h | 58% |

三、技术突破方向:从设备改良到系统升级

(一)材质与结构创新

针对腐蚀痛点,萃取槽已形成 “基材升级 + 涂层防护” 解决方案:主体采用钛合金或双相不锈钢,内壁涂覆 PTFE 涂层,耐温范围扩展至 - 20℃-120℃,可耐受 98% 浓硫酸腐蚀。某企业应用该技术后,设备维修频率从每月 2 次降至每年 1 次,年节约维修成本超 200 万元。

(二)工艺参数优化

通过正交试验确立的最佳参数体系已在行业推广:萃取剂浓度 20%、相比 O/A=1.7:1、混合时间 3min,可使铜萃取效率提升 15%-20%。在反萃阶段,梯度控温技术(45℃精准控温)有效抑制铁铝共沉淀,确保硫酸铜溶液纯度超 99.9%。

(三)智能化控制系统

集成 PLC 的智能萃取槽实现三重核心功能:实时监测转速、界面位置等 12 项参数,偏差预警响应时间 < 0.5 秒;通过数据建模自动调节流量与药剂投放量,溶剂损耗量减少 40%;支持远程故障诊断,设备综合效率提升至 92%。某铜冶炼厂应用后,年节约酸碱消耗费用达 300 万元。

未来发展趋势:绿色化与高效化并行

环保政策驱动下,萃取槽技术正向两大方向演进:一是萃取剂绿色化,新型肟类萃取剂降解率降低 60%,配合闭式循环系统使废水循环率超 95%;二是设备大型化与智能化融合,单机处理量已突破 60m³/h,结合数字孪生技术可实现全流程无人值守操作。业内预测,2026 年智能萃取槽在湿法炼铜领域的渗透率将超 40%,推动行业吨铜综合成本再降 1500 元。

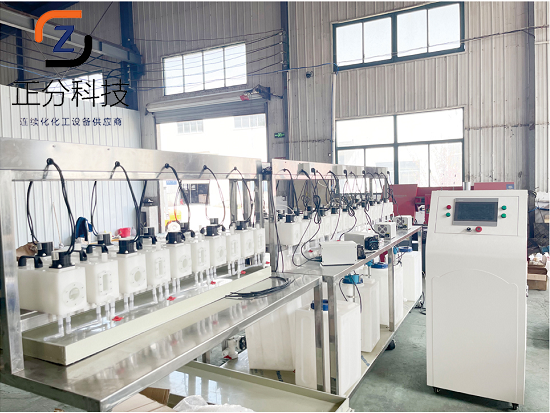

工艺优化+全流程服务,助力快速落地

江苏正分科技为客户提供免费小中试试验及样机试用服务,覆盖实验室研发、中试放大全阶段:

1、技术团队:多年萃取工艺经验,快速响应需求,提供定制化方案;

2、全流程支持:从工艺设计、工艺优化、设备安装调试到操作培训,一站式解决;

3、灵活合作:支持EPC总包、设备采购等多种合作模式。