动态管式反应器是一种高效、稳定的连续流动式化学反应设备,核心特征是物料在管内连续输入、流动反应、连续输出,通过动态调控实现高效传质传热与反应控制。

动态管式反应器通过螺旋搅拌+夹套换热的设计,与传统釜式反应器相比,其传质效率高、返混小,尤其适用于粘稠液体、固体参与或生成的反应,弥补了微通道反应器在固体处理上的局限性。

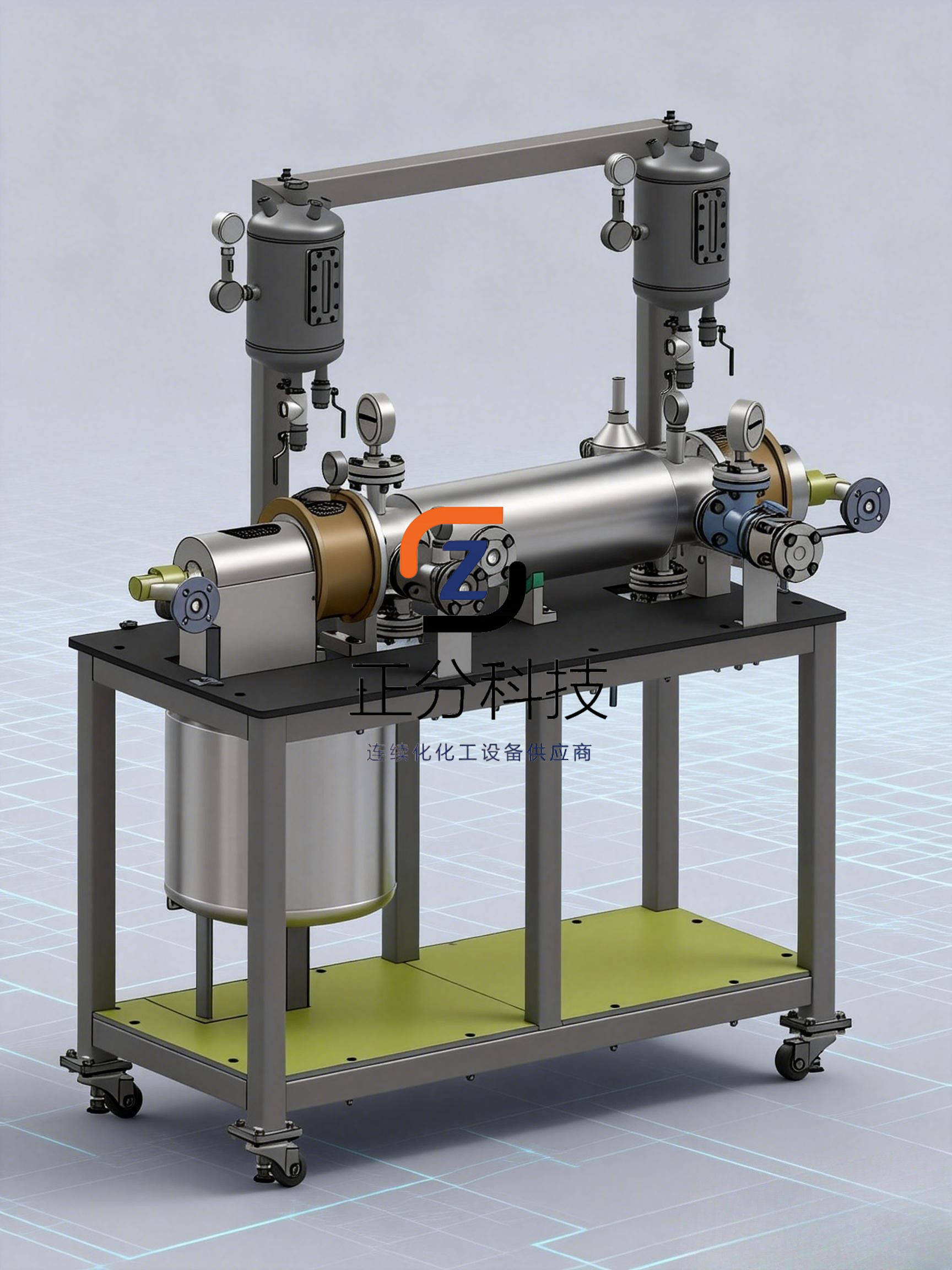

设备结构

筒体:采用不锈钢等耐腐蚀材料,沿水平方向延伸,两端封口。筒体外部设有换热夹套,用于调控反应温度。

搅拌系统:包括搅拌轴与螺旋搅拌叶片。搅拌叶片的作用是强制混合物料,并将反应后的物料推送至末端气液分离空间。

换热系统:除筒体夹套外,搅拌轴内部也设计为导热油通路,进一步强化热量传递;机封位置设有冷凝水循环,带走机械转动产生的积热。

物料进出系统:筒体左端顶部设进料口,右端底部设放料口,顶部设排汽口。

控制与安全系统:包括压力探测器、温度探测器、泄压阀,均由PLC控制器统一调控。

工作原理

动态管式反应器的工作过程遵循连续流动+动态调控的逻辑,核心是物料的平推流运动与反应条件的精确控制:

1. 物料流动与混合

反应物通过进料口进入筒体,开启电机驱动搅拌轴旋转,螺旋搅拌叶片将物料充分混合,混合后的物料沿筒体向前推进,逐渐完成化学反应。

2. 反应与分离

物料在推进过程中,受温度、压力等条件影响,发生目标反应。反应生成的气态副产物上升至筒体顶部的排汽口,进入配套设备分离回收,促进可逆反应正向进行;液态产物与未反应原料则继续推进至末端气液分离空间,实现气液分离后,通过放料口排出。

3. 关键控制参数

温度:通过换热夹套的导热油通路调控,确保反应在最佳温度范围内进行。

压力:通过压力探测器与泄压阀维持筒内压力稳定,确保反应体系的密封性。

搅拌转速:由电机控制,调整搅拌强度以适配不同粘度的物料。

优势特点

传质传热效率高:螺旋搅拌与夹套/中轴导热设计,使物料混合均匀,热量快速传递,适合热效应大的反应。

返混小:物料沿轴线平推流动,无逆向混合,所有物料停留时间一致,反应转化率高。

连续运行稳定:撬装式设计,可实现连续生产,减少批次间差异。