发布时间:2025-12-05 | 浏览量:1999

溶剂萃取回收锂的本质是利用萃取剂与溶液中锂离子的特异性相互作用,使锂离子从水相(沉锂母液)转移至有机相(萃取剂+稀释剂),实现锂与其他杂质离子的分离;

随后通过反萃过程,将有机相中的锂转移至反萃液中,完成锂的富集与回收。其核心是基于不同离子与萃取剂的配位能力差异,实现选择性分离,具体可分为以下两类反应机制:

沉锂母液是锂提取工艺中,通过化学沉淀法(如碳酸盐沉淀法、氢氧化物沉淀法)分离锂后产生的二次溶液体系。

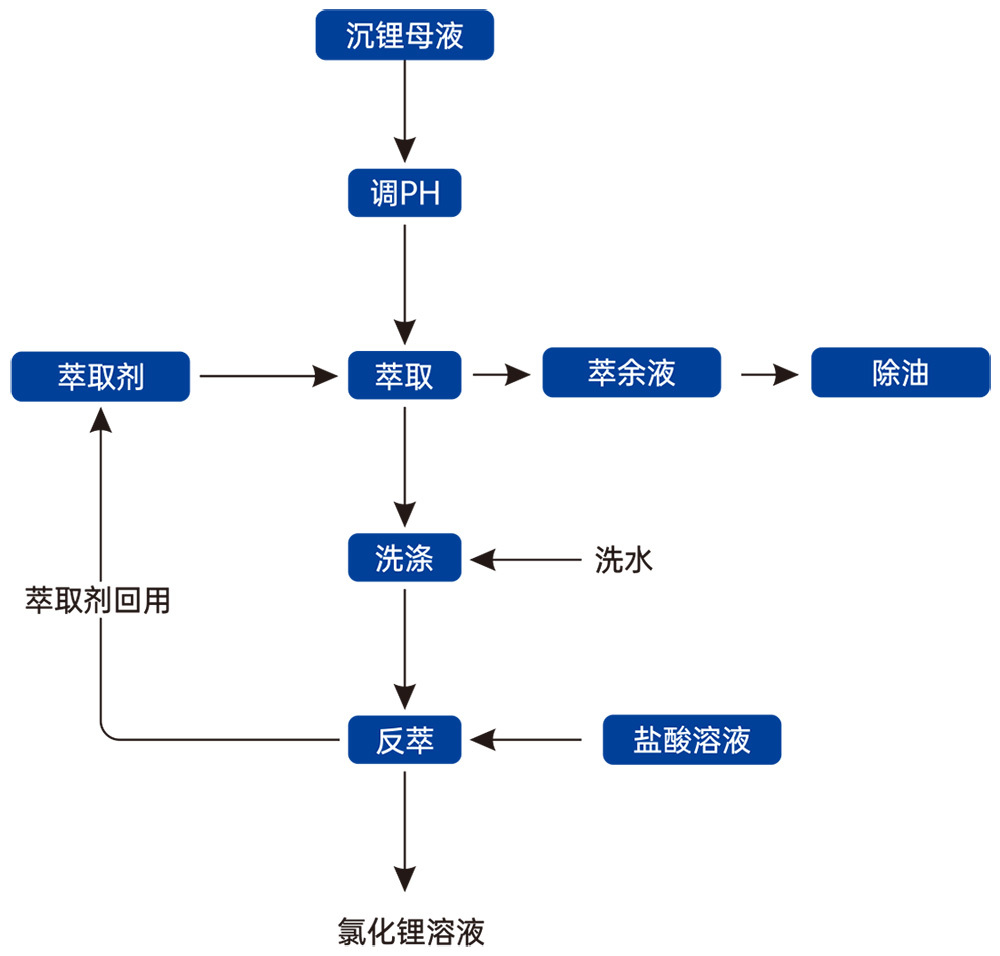

图:沉锂母液中锂的回收工艺流程示意图

| 设备型号 | 混合体积 | 电机功率 | 可选材质 |

|---|---|---|---|

| CC-0.125 | 0.125L | 30W | PP、PPH、PVC、PTFE、PMMA |

| CC-0.3 | 0.3L | 60W | PP、PPH、PVC、PTFE、PMMA |

| CC-0.5 | 0.5L | 60W | PP、PPH、PVC、PTFE、PMMA |

| CC-10 | 10L | 180W | PP、PPH、PVC、PTFE、PMMA |

| CC-200 | 200L | 1.75KW | PP、PPH、PVC、PTFE、PMMA |

锂云母经焙烧、浸出、净化后,采用碳酸钠沉锂工艺会产生含锂0.5~2 g/L的母液,共存杂质以Na⁺、K⁺、AlO₂⁻、SO₄²⁻为主。

盐湖卤水经日晒蒸发、除杂后,采用碳酸盐或氢氧化物沉锂,母液中锂浓度通常为0.1~1 g/L,但Na⁺、K⁺浓度高达数十克每升,属于典型高盐低锂体系。

废旧锂电池经湿法冶金浸出、除杂后,沉锂母液中锂浓度约1~3 g/L,同时含有少量Co²⁺、Ni²⁺、Mn²⁺等重金属杂质,对产品纯度要求极高(需达到电池级)。

- 萃取剂种类:不同萃取剂对Li⁺的选择性和萃取容量差异显著(如冠醚类选择性最高,磷类酸性萃取剂容量较大),需根据沉锂母液的成分(如锂浓度、杂质类型)选择合适的萃取剂。 - 萃取剂浓度:萃取剂浓度越高,萃取容量越大,但过高浓度会增加有机相粘度、降低分离效率,还会提高成本。通常,酸性萃取剂浓度为10%~30%(体积分数),中性萃取剂浓度为20%~50%。 - 协萃剂添加量:协萃剂可提升萃取选择性和容量,但添加量需严格控制(通常为5%~20%),过量可能导致有机相稳定性下降。

- pH值:是影响萃取效果的核心参数之一。酸性萃取体系中,pH值升高可提升锂萃取率,但过高pH值会导致Li⁺水解或杂质离子沉淀;中性萃取体系对pH值敏感,需控制在特定范围(如pH=5~7)以保证萃取选择性。 - 锂浓度与杂质含量:锂浓度越高,萃取率越高,但沉锂母液中锂浓度通常偏低,需通过多级萃取提升回收率;杂质离子(如Na⁺、K⁺、Ca²⁺)会与Li⁺竞争萃取剂,降低萃取选择性,因此预处理环节需严格控制杂质含量。 - 温度:多数萃取反应为放热反应,低温有利于提升萃取率,但温度过低会增加有机相粘度、降低传质效率;高温可能导致萃取剂降解。通常,萃取温度控制在25~40℃为宜。

- 相比(O/A):有机相与水相的体积比直接影响萃取率和有机相负载量。相比增大,萃取率提升,但有机相用量增加、成本升高;相比减小,萃取率降低。实际操作中需通过试验确定最优相比(通常为1:1~1:5)。 - 接触时间与搅拌强度:接触时间不足会导致萃取反应不充分,萃取率降低;接触时间过长会增加能耗和设备占用率,通常接触时间为5~30 min。搅拌强度需适中,过强会导致两相乳化,难以分离;过弱会影响传质效率。 - 萃取级数:单一萃取级的萃取率有限,需通过多级逆流萃取提升锂回收率(通常为3~10级)。级数越多,回收率越高,但设备投资和操作成本也会增加,需根据目标回收率(通常≥90%)优化确定。