发布时间:2025-12-05 | 浏览量:1876

由于废旧三元电池正极材料(NCM)被铝箔、电解液、隔膜等包裹,且金属以氧化物固溶体形式存在,无法直接萃取,需先通过预处理将其转化为可溶离子形态并去除杂质。核心流程包括:首先对废旧电池放电后拆解、破碎,通过风选、磁选等工艺分选去除铜箔、铝箔等杂质,得到NCM正极材料粉末;

目前三元电池金属萃取常用体系以酸性磷类萃取剂(P204、P507)为主,辅以胺类、螯合类萃取剂。

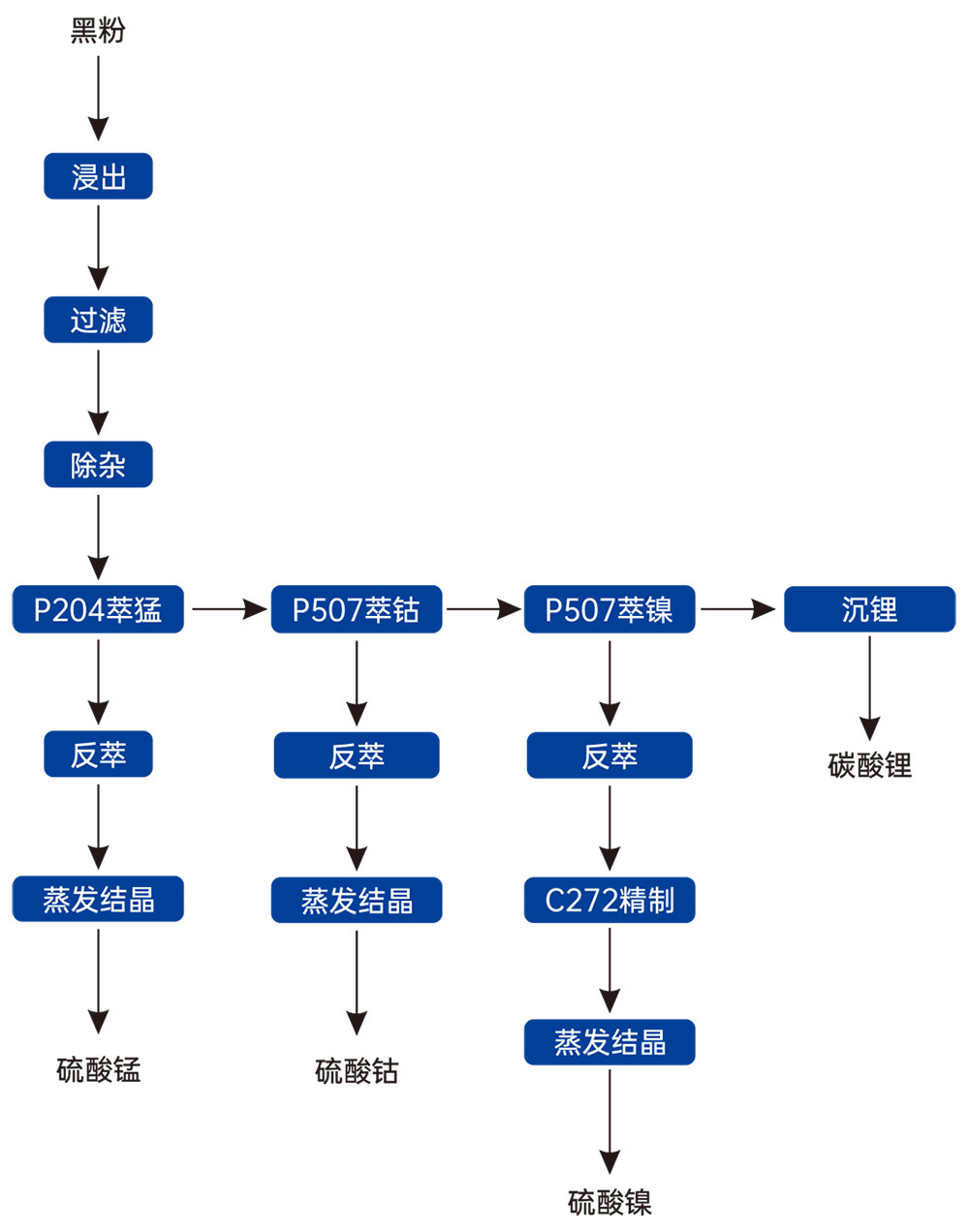

工业上通常采用分步萃取策略实现各金属的依次分离,常规顺序为“先锰、再钴镍、后锂”

废旧三元电池的完整流程主要包括:拆解-破碎-分选-焙烧-酸浸-净化-萃取七个核心环节,各环节紧密衔接,形成闭环式资源回收体系。

图:镍、钴、锰、锂萃取工艺流程示意图

| 设备型号 | 混合体积 | 电机功率 | 可选材质 |

|---|---|---|---|

| CC-0.125 | 0.125L | 30W | PP、PPH、PVC、PTFE、PMMA |

| CC-0.3 | 0.3L | 60W | PP、PPH、PVC、PTFE、PMMA |

| CC-0.5 | 0.5L | 60W | PP、PPH、PVC、PTFE、PMMA |

| CC-10 | 10L | 180W | PP、PPH、PVC、PTFE、PMMA |

| CC-200 | 200L | 1.75KW | PP、PPH、PVC、PTFE、PMMA |

随着新能源汽车保有量激增,退役动力电池产生量逐年攀升,此类项目多采用“破碎分选-焙烧-酸浸-萃取-结晶”一体化工艺,处理规模可达万吨级/年。

部分废旧三元电池经梯次利用(如用于储能、低速电动车)后,性能进一步衰减无法继续使用,需进行深度资源化回收。此类电池因经历长期充放电循环,正极材料晶体结构存在一定破损,金属离子溶出难度略高于新鲜退役电池,且可能伴随少量电解液分解产物残留。

三元电池生产环节中,会产生正极材料粉尘、不合格极片、边角料等废料,此类废料金属含量高(接近新鲜正极材料)、杂质少,是优质的资源化原料。

萃取过程中,若有机相和水相出现乳化(形成稳定的乳浊液,难以分层),会导致金属萃取率下降、萃取剂损耗增加。乳化原因主要包括:浸出液中残留的有机物(未完全焙烧的粘结剂)、杂质离子(如Fe³⁺、Al³⁺)、萃取剂变质、相比控制不当等。 解决措施:①加强预处理:提高焙烧温度和时间,确保有机物完全去除;优化净化工艺,彻底去除杂质离子;②优化萃取剂体系:选择合适的稀释剂和改质剂(如TBP),避免萃取剂水解变质;③控制操作参数:严格调节水相pH、相比,避免剧烈搅拌(搅拌速度控制在300-500r/min);④添加破乳剂:若出现乳化,可加入少量破乳剂(如乙醇、丙酮),或采用离心分离方式破除乳浊液。

萃取过程中,萃取剂可能因溶解、夹带等原因造成损耗,增加回收成本。解决措施:①选择溶解度低的萃取剂和稀释剂;②优化萃取和反萃工艺参数,减少有机相夹带;③在萃取设备后设置澄清槽,提高两相分离效果;④对萃余液和反萃液进行处理,回收夹带的少量有机相。

若工艺参数控制不当,可能出现目标金属与杂质金属共萃取的现象,降低产品纯度。解决措施:①严格调节水相pH(如钴镍分离时pH控制在4.0-4.5,避免镍共萃取);②优化萃取剂浓度(避免浓度过高导致共萃取);③增加洗涤环节:对负载有机相进行洗涤(用稀酸溶液),去除夹带的杂质金属离子。