发布时间:2025-12-05 | 浏览量:1123

三羟甲基丙烷(TMP)作为高端涂料、润滑油、胶粘剂等行业的关键中间体,其生产过程中需通过萃取工艺实现与副产盐类、水及微量杂质的高效分离,萃取环节的技术水平直接决定产品纯度、生产效率及综合成本。

目前工业上TMP主流采用乙醛-甲醛缩合加氢法生产,反应液中TMP与甲酸钠等组分的分离是提纯核心难点。

相似相溶原理是TMP萃取的理论核心,即物质分子结构相似的组分之间更易相互溶解。从分子结构来看,TMP(C₆H₁₄O₃)属于多元醇类有机物,分子中含三个羟基(-OH),兼具极性与弱非极性特性;而反应液中的主要杂质甲酸钠(HCOONa)是强极性盐类,仅易溶于水等强极性溶剂,难溶于弱极性或非极性有机溶剂。基于此特性,通过选择与TMP分子结构相似、极性匹配的有机溶剂作为萃取剂,可使TMP优先溶解于有机相,而甲酸钠则保留在水相,从而实现两者的初步分离。

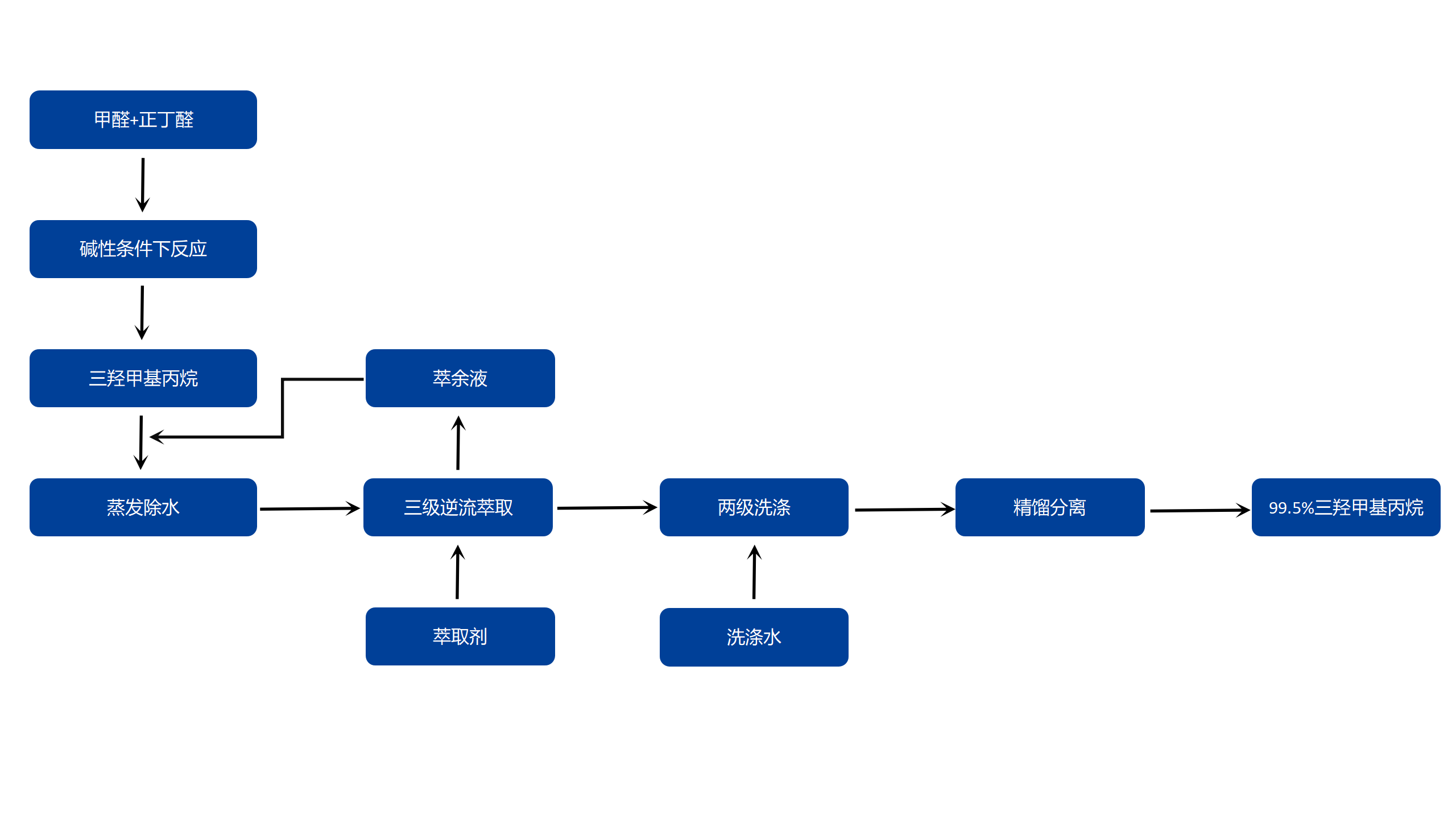

图:三羟甲基丙烷萃取工艺流程示意图

| 设备型号 | 适用转速 | 混合通量 | 外形尺寸 |

|---|---|---|---|

| LXC-50 | 3000R/MIN | 50L/H | 385*300*760MM |

| LXC-80 | 2850R/MIN | 100L/H | 500*350*1000MM |

| LXC-150 | 2850R/MIN | 1000L/H | 580*580*1455MM |

| LXC-250 | 1450R/MIN | 3000L/H | 780*780*1880MM |

| LXC-650 | 960R/MIN | >60000L/H | 1450*1450*2950MM |

适配大型化工企业连续化生产需求,核心诉求为高产能、低能耗、长周期稳定运行。

适配航空航天润滑油、高端汽车漆用树脂等高端领域的TMP原料生产,核心诉求为极致分离精度,去除微量杂质(如甲酸钠、副产多元醇)。

适配现有采用槽式萃取机的TMP生产企业,核心诉求为解决传统工艺回收率低、能耗高、占地大的痛点,实现低成本升级。

适配科研机构、中小化工企业的TMP研发或小批量定制生产,核心诉求为设备灵活性强、参数可调范围广、易操作维护。

萃取剂选择需核心满足“高选择性溶解TMP、与水不互溶、低损耗、易再生”四大要求,工业中主流选择为酯类、醇类及两者复配体系,具体适配场景与优劣如下:

- 酯类萃取剂(如乙酸乙酯、乙酸丁酯):优势是萃取选择性极高,能有效分离TMP与微量副产物,且易通过反萃回收;缺点是在碱性环境下易水解,需严格控制原料pH值(6.5-7.5),适用于原料杂质含量高、对产品纯度要求高的场景(如高端TMP生产)。

- 醇类萃取剂(如异丁醇、正丁醇):优势是化学稳定性强,不易水解,TMP溶解度高;缺点是萃取选择性略差,可能夹带少量甲酸钠,适用于原料纯度较高、生产环境碱性波动较大的场景。

- 复配体系(酯类+醇类):结合两者优势,既能保证TMP萃取选择性(媲美酯类),又能提升化学稳定性(媲美醇类),溶剂损耗率可控制在0.5%以下,是目前规模化TMP生产的主流选择(如江苏正分工程案例中采用的乙酸丁酯+异丁醇体系)。

回收率偏低核心源于传质不充分、相分离不彻底或工艺参数不匹配,可通过以下三步优化实现回收率提升至98%以上:

- 强化传质环节:若采用传统槽式萃取机,建议替换为LXC系列离心萃取机,通过离心力将液滴分散至微米级,接触面积提升10-20倍,传质效率显著提高;若暂不更换设备,可适当提高搅拌转速(需避免过度搅拌导致乳化)。

- 优化工艺参数:调整相比(有机相/水相)至1.5-3.0,保证传质推动力;将萃取温度控制在40-60℃,提升TMP在有机相中的溶解度;增加萃取级数(从传统8-12级槽式优化为3-5级离心萃取),采用多级逆流工艺最大化回收残余TMP。

- 保障相分离效果:预处理阶段严格过滤杂质(过滤精度5-10μm),避免乳化;离心萃取机需精准控制转速(1800-2500r/min),确保两相彻底分层,减少TMP夹带损失。

核心在于做好原料预处理、参数精准控制及定期维护,具体措施如下:

- 严格原料预处理:加氢反应液需经精密过滤(去除催化剂残渣等机械杂质)、pH调节(中性范围)、温度预热(40-60℃)后再进入设备,避免杂质磨损转鼓、搅拌桨,或碱性物质腐蚀设备材质。

- 精准控制运行参数:根据原料流量适配转速(避免超转速运行导致设备负荷过大),相比稳定在1.5-3.0,防止因两相比例失衡导致乳化或管路堵塞;采用PLC全自动控制,实时监控流量、温度、转速等参数,避免波动。

- 定期维护保养:每月检查设备密封件、轴承磨损情况;每季度对转鼓、搅拌桨进行清洗(可采用在线清洗模式),去除内壁附着的微量杂质;每年进行一次全面检修,确保设备结构完整性,建议选用氟合金或钛合金材质设备,提升耐腐蚀性。