发布时间:2025-01-15 | 浏览量:1248

铜萃取是铜萃取湿法冶金的核心分离环节,核心目的是从预处理后的铜矿浸出液中,选择性分离铜离子并实现初步富集,为后续反萃、电积 / 置换制备金属铜奠定基础。

利用螯合型萃取剂(如羟肟类 LIX、M 系列)对铜离子的高选择性,在酸性条件下与铜离子形成稳定螯合物,使铜离子从水溶液(水相,即浸出预处理液)转移至萃取剂与煤油的混合液(有机相),而铁、铝等杂质离子留存于水相(萃余液,可循环用于浸出)。

与传统火法冶金相比,铜萃取湿法冶金无需高温熔炼环节,大幅降低了二氧化硫等有害气体的排放,同时对矿产资源的适应性更强,能够实现低品位资源的有效回收。目前,全球约30%以上的铜产量通过湿法冶金工艺获得,在智利、澳大利亚、中国等主要产铜国家得到广泛应用。

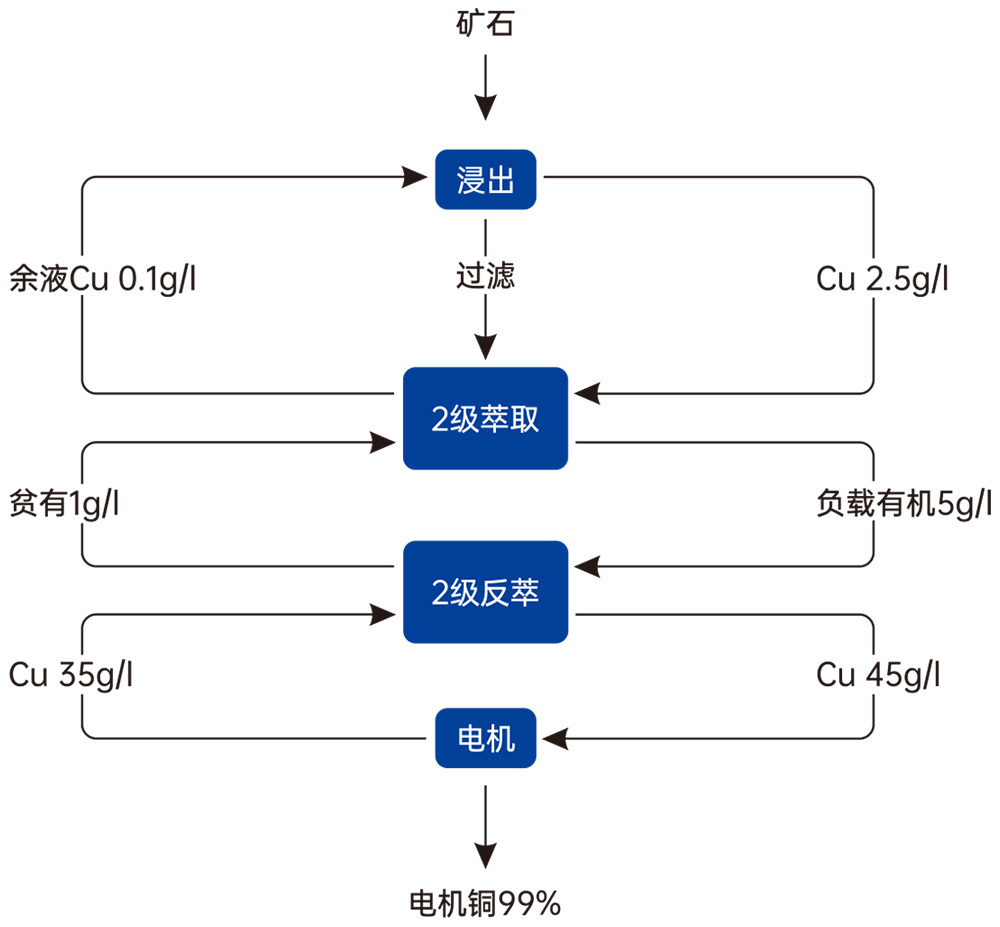

铜萃取湿法冶金的完整流程主要包括浸出、萃取、反萃取、电积(或置换)四个核心环节,各环节紧密衔接,形成闭环式资源回收体系。

图:铜萃取工艺流程示意图

| 设备型号 | 混合体积 | 电机功率 | 可选材质 |

|---|---|---|---|

| CC-0.125 | 0.125L | 30W | PP、PPH、PVC、PTFE、PMMA |

| CC-0.3 | 0.3L | 60W | PP、PPH、PVC、PTFE、PMMA |

| CC-0.5 | 0.5L | 60W | PP、PPH、PVC、PTFE、PMMA |

| CC-10 | 10L | 180W | PP、PPH、PVC、PTFE、PMMA |

| CC-200 | 200L | 1.75KW | PP、PPH、PVC、PTFE、PMMA |

从低品位氧化铜矿、硫化铜矿浸出液中提取铜,采用 "浸出 - 萃取 - 电积" 工艺路线,特别适合处理传统火法冶金难以经济处理的低品位矿 (铜含量 < 1%)

PCB (印刷电路板) 蚀刻废液、T-LCD 显示器电极基板蚀刻液中铜资源回收,年处理量超百万吨,兼具环保与经济效益

废旧电线电缆、铜合金、废电子设备等拆解产物的铜回收,尤其适合处理复杂成分的铜废料和合金

电镀、冶金、化工等行业含铜废水 (5-500mg/L) 的资源化回收与达标排放,年处理量超 200 万吨,解决 "工业毒瘤" 问题

萃取剂是铜萃取湿法冶金的核心材料,其性能直接决定萃取效率、铜与杂质的分离效果及生产成本。选择萃取剂时需满足以下要求:对铜离子的选择性高、萃取容量大、化学稳定性好(耐酸、耐氧化)、易反萃、毒性低、成本可控。目前,工业上常采用混合萃取剂(如LIX 984与磺化煤油混合),以兼顾萃取效率和反萃性能。同时,需定期对循环使用的萃取剂进行净化处理,去除其中的降解产物和杂质,避免萃取性能下降。

浸出效率直接影响后续环节的处理效果和铜回收率。对于氧化矿堆浸,需优化矿堆高度、颗粒粒度、喷淋强度和频率等参数,提高硫酸溶液与矿石的接触面积和反应效率;对于硫化矿生物浸出,需控制好浸出体系的温度(通常为25-35℃)、pH值(通常为1.5-2.0)、溶解氧浓度和细菌接种量,促进微生物的生长和代谢,加快浸出速率。此外,可通过添加催化剂(如高铁离子)或采用分段浸出工艺,进一步提高浸出效率。

萃取-反萃取环节的核心设备为江苏正分混合澄清槽,混合澄清槽具有操作稳定、两相分离效果好、处理量大等优点,是目前工业上应用最广泛的萃取设备;