铼作为“航空发动机的维生素”,是高端军工、石油化工等领域不可或缺的战略性稀有金属,全球储量极低且我国资源自给率不足,从冶炼污酸、高温合金废料等二次资源中回收铼,已成为破解资源“卡脖子”、推动绿色冶金转型的关键路径。当前铼回收行业普遍面临原料体系复杂、铼含量痕量(多为mg/L级别)、杂质干扰强、规模化回收效率低且成本偏高的核心痛点,亟需高效、稳定、适配工业量产的分离富集设备与工艺。萃取槽作为溶剂萃取工艺的核心载体,凭借处理量大、操作可控、富集效率高、适配复杂料液体系的优势,成为铼回收中实现痕量铼选择性分离、规模化富集的核心装备,广泛应用于铜钼冶炼污酸、含铼废催化剂等原料的铼回收工艺中。江苏正分科技有限公司承建的辽宁铼回收EPC项目,依托成熟的萃取槽应用技术与全流程EPC服务能力,成功解决了当地含铼废料回收的行业痛点,打造了规模化、低成本、环保化的铼回收示范工程。本文结合该实际项目案例,详细解析萃取槽在铼回收中的应用原理、工艺配置、实操要点及优化方向,为行业规模化、低成本回收铼提供可落地的技术参考与项目实践借鉴。

铼在工业二次资源中多以可溶性高铼酸根离子(ReO₄⁻)形式赋存,且常伴随硫酸根、砷酸根、钼酸根及铜、铅、镉等杂质离子,传统沉淀法、简单过滤法无法实现铼的高效分离与富集。溶剂萃取法作为铼回收的主流核心工艺,其核心逻辑是利用萃取剂(如叔胺类N235、磷酸三丁酯TBP等)对ReO₄⁻的高选择性亲和力,使铼从水相(含铼料液)转移至有机相,再通过反萃工艺将铼从有机相中剥离,实现铼的富集与提纯。

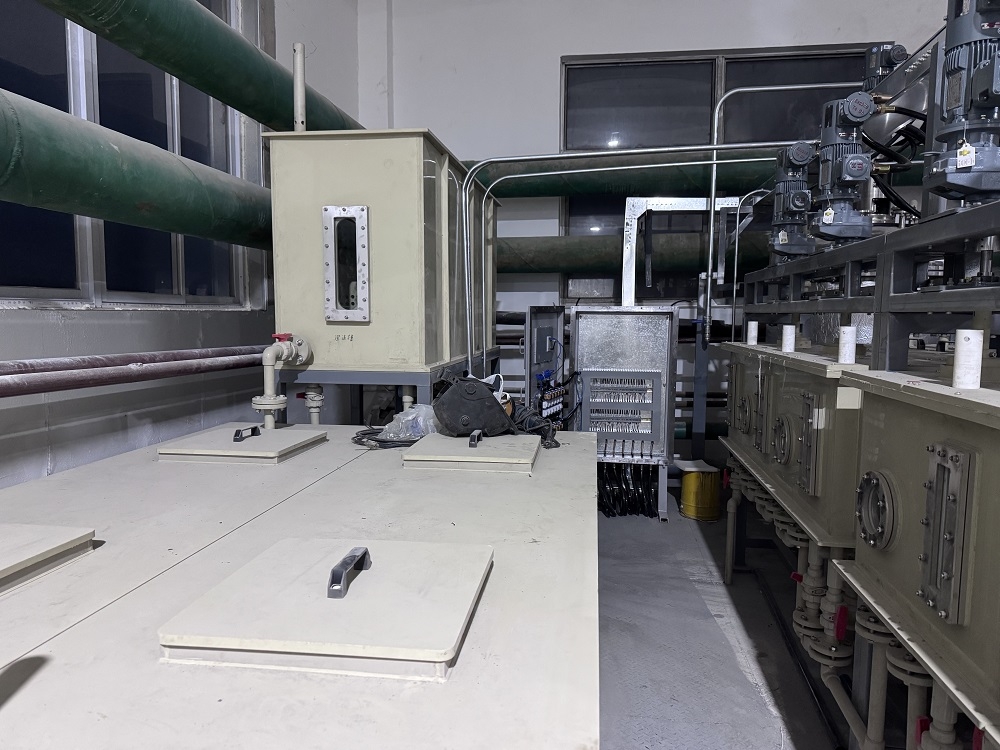

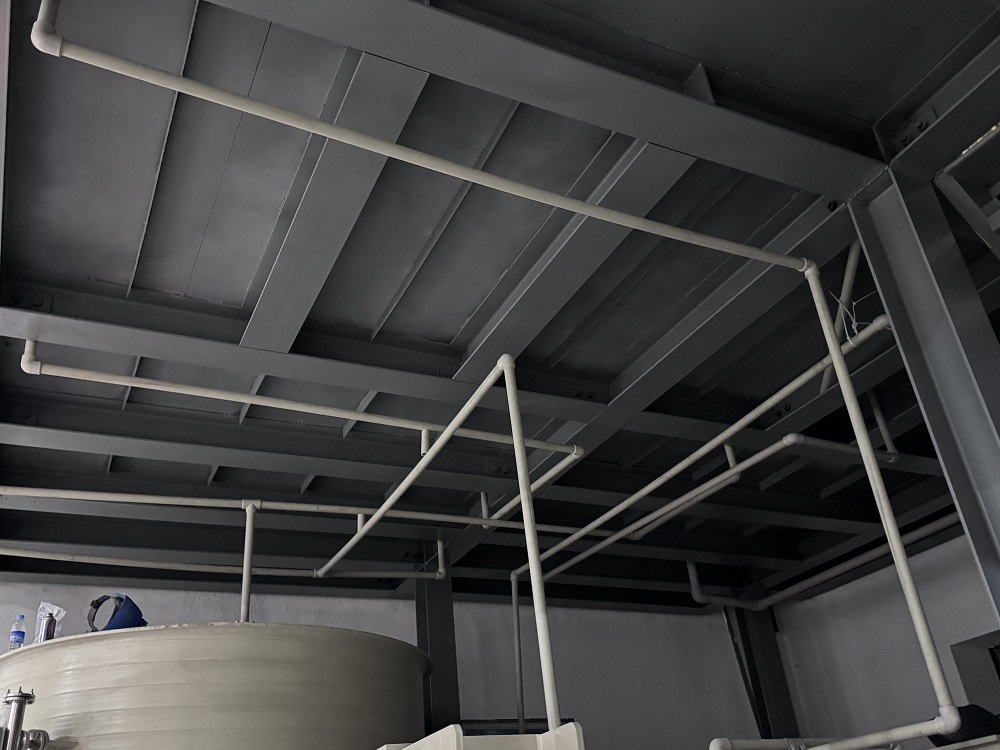

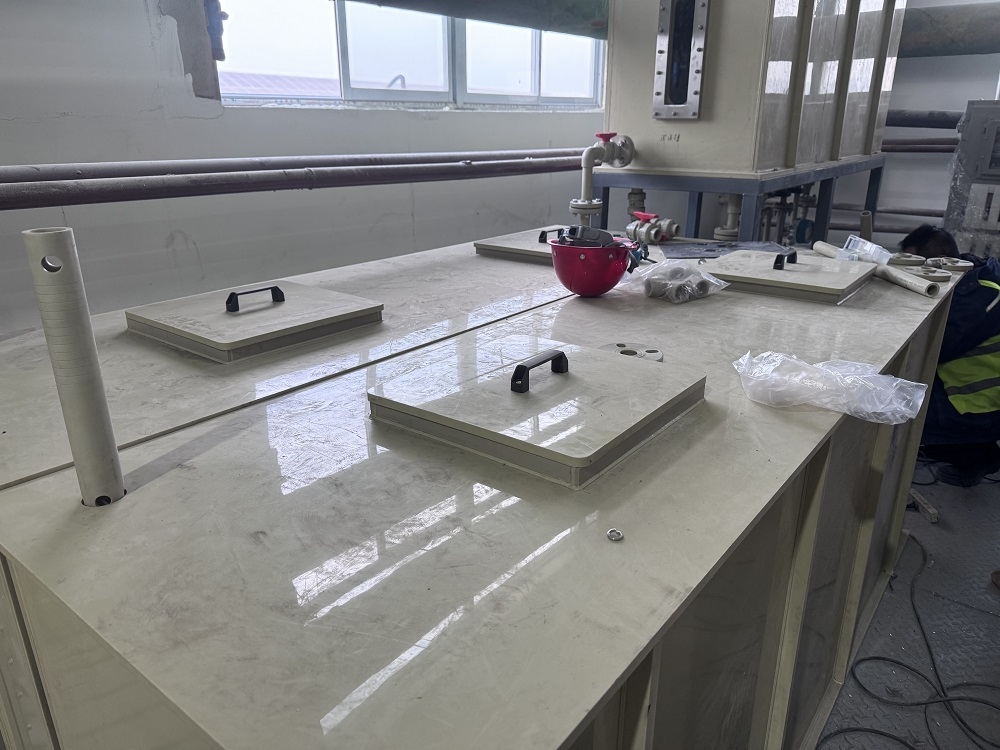

萃取槽作为该工艺的核心反应容器,其核心作用是为水相和有机相提供充分接触、传质、分离的空间与条件,通过槽体结构设计与搅拌装置的协同作用,打破液-液两相间的传质阻力,使萃取剂与含铼料液充分混合,确保ReO₄⁻高效转移至有机相;同时,利用水相与有机相的密度差异,在萃取槽内实现两相分层,分别导出负载铼有机相和脱铼水相,为后续反萃、提纯工序提供合格料液。与其他萃取设备相比,萃取槽无需高压、高温条件,可在常温常压下运行,既能适配低浓度含铼料液的规模化处理,又能减少铼在处理过程中的损耗,契合铼回收“高效、节能、环保”的行业需求,这也是江苏正分科技在辽宁铼回收EPC项目中优先选用萃取槽作为核心分离装备的核心原因。

结语

铼作为战略性稀有金属,其高效回收对于保障我国高端制造业供应链安全、推动有色金属冶炼行业绿色转型具有重要意义。萃取槽作为铼回收溶剂萃取工艺的核心装备,凭借处理量大、操作稳定、富集效率高、适配性强的优势,成功解决了低浓度、高杂质含铼料液规模化回收的行业痛点,在冶炼污酸、含铼废催化剂等原料的铼回收中得到广泛应用。江苏正分科技有限公司承建的辽宁铼回收EPC项目,依托定制化的萃取槽选型、精准的工艺参数控制、完善的运维体系,实现了当地不同类型含铼原料的高效回收,打造了规模化、低成本、环保化的铼回收示范工程,不仅填补了辽宁地区相关技术与产业空白,也为行业同类项目的建设与运营提供了宝贵的实践经验。

实际应用中,需根据原料特性合理选型萃取槽,精准控制工艺参数,加强设备维护与工艺管理,才能最大限度提升铼回收率,降低生产成本。未来,随着槽体结构优化、智能化升级、环保化改进,萃取槽将进一步提升传质效率、降低运维成本、减少环境污染,适配铼回收行业的规模化、高品质发展需求,为我国铼资源回收产业的高质量发展提供有力支撑。江苏正分科技也将以辽宁铼回收EPC项目为依托,持续优化萃取槽应用技术,推动铼回收工艺的升级迭代,助力我国战略资源循环利用产业的健康发展,同时为更多地区提供专业化的铼回收EPC整体解决方案。